Кинетика процессов изнашивания, коэффициенты трения скольжения и коррозионная стойкость высокопрочных покрытий, полученных термодиффузионными технологиями, являются в значительной степени структурно чувствительными и зависят от особенностей строения активного слоя. Безусловно, что на триботехнические свойства покрытий в первую очередь оказывает влияние их микроструктура, определяемая характеристиками структурной гетерогенности: размером фрагментов поликристалла, типом, геометрией, топографией, размерами и плотностью макродефектов (пор и включений). Достоверным является то, что субструктура, вид и уровень напряженного состояния также влияют на повреждаемость, и особенно на начальной стадии повреждаемости - зарождении микротрещин.

В течение продолжительного времени проводились триботехнические испытания различных термодиффузионных покрытий на изнашивание при трении скольжения. Они позволили сделать ряд принципиальных обобщений по взаимообусловленности структурного состояния покрытий и кинетики процессов износа.

Испытания для условий нереверсивного трения проводили на модернизированной стандартной машине СМЦ-2 с доработкой, в том числе узла крепления образца под схемы «штифт - шайба» и «кольцо - башмак». Установка позволила непрерывно контролировать износ в процессе эксперимента. Для имитации условий работы многих высокоскоростных узлов трения, была разработана оригинальная установка для испытаний на изнашивание в условиях нестационарного по скорости и нагрузке реверсивного трения в агрессивных газовых средах в диапазонах нагрузок до ~ 90 МПа и скоростей скольжения ~ 30 м/с с использованием гидроимпульсного генератора ударных волн [1,2].

Кинетика изнашивания термодиффузионно упрочненных сталей в области преимущественно усталостных процессов повреждаемости практически во всех случаях может быть отражена уравнением

![]() (1)

(1)

в котором параметр Кх весьма чувствителен к субструктурному состоянию поверхностного слоя. В подтверждение этого в табл. 1 приведены данные по изменению показателя износостойкости в зависимости от технологических режимов упрочнения сталей.

Таблица 1

Изменение параметра Кx • 10-2 в зависимости от режимов трения сталей после электрогидроимпульсного упрочнения

|

Контактные давления, МПа |

Мягкие режимы упрочнения |

Жесткие режимы упрочнения |

||||

|

Скорость скольжения, м/с |

||||||

|

1.0 |

2.0 |

3.0 |

1.0 |

2.0 |

3.0 |

|

|

0.8 |

З* |

4* |

5* |

4* |

4* |

7* |

|

1.0 |

5* |

5* |

7* |

5* |

7* |

8* |

|

2.0 |

8* |

10* |

10 |

10* |

10* |

10 |

|

5.0 |

1.5 |

20 |

35 |

10 |

20 |

25 |

|

8.0 |

20 |

30 |

35 |

30 |

30 |

30 |

*3она механизма усталости.

Примечание. Границы субструктурных характеристик для мягких и жестких режимов упрочнения следующие: р= (2...3) • 1012 см-2; D* = 40 нм; Δα/α= 2-10-3.

Примечательно, что при жестком режиме воздействия, формирующем высокие уровни субструктурной повреждаемости, а значит, и меньшую энергоемкость, происходит повышение скорости изнашивания.

Параметр Кх линейно зависит от скорости трения Vтр и описывается степенной аппроксимацией от контактных давлений с показателем функции, равным 0.20...0.40. Последнее подтверждается серией экспериментов по изнашиванию сталей после импульсных способов их упрочнения. Производный параметр Ux в уравнении (1) в достаточной степени корректно характеризует определенное структурное состояние упрочненных слоев только в условиях реализации усталостного механизма изнашивания, и по этой причине его можно трактовать как экспериментальную материальную триботехническую константу.

Создание высокопрочных покрытий на сталях путем формирования легированного слоя расширяет зону усталостных механизмов изнашивания, Адгезионные процессы регулируются только в области низких скоростей скольжения, причем адгезионная зона весьма стабильна по своей топографии и практически не зависит от вида материала покрытия и типа слоя. В области диаграммы, где сочетаются высокие скорости и нагрузки, преобладают трибохимические процессы поверхностной повреждаемости.

Для высокопрочных покрытий, в отличие от упрочненных стальных структур, кинетика неустановившегося изнашивания описывается выражением (1) с некоторыми приближениями. Степенной показатель ατ может быть меньше 1 и принимать значения в широком диапазоне от 0.2 до 0.9 в зависимости от структуры покрытий. Для однородных по химическому составу слоев этот параметр составляет 0.7...0.9. Переход к режиму установившегося изнашивания характеризуется приближением значения параметра ατ к 1.

Для покрытий, полученных при импульсных вариантах легирования чистыми металлами (хромом, молибденом, вольфрамом), характерна некоторая стабильность степенного показателя as в кинетическом уравнении. В частности, для усталостной зоны диаграмм изнашивания значение составляет-(1.2...1.3) (табл.2)

Таблица 2

Значения параметра as уравнения (1) для сталей, легированных молибденом и хромом электрогидроимпульсным методом

|

Контактные давления, МПа |

Покрытие из молибдена |

Покрытие из хрома |

||

|

|

Тип1 |

Тип 2 |

Тип1 |

Тип 2 |

|

0.5 |

1.0 |

1.0 |

1.0 |

1.0 |

|

1.0 |

1.2 |

1.2 |

1.2 |

1.2 |

|

2.0 |

1.2 |

1.2 |

1.2 |

1.3 |

|

4.0 |

1.3 |

1.3 |

1.3 |

1.3 |

|

6.0 |

1.3 |

1.3 |

1.3 |

1.3 |

|

8.0 |

1.3 |

1.3 |

1.3 |

1.4 |

|

10.0 |

1.3 |

1.3 |

1.3 |

1.4 |

|

12.0 |

1.4 |

1,4 |

1.4 |

1.5 |

|

14.0 |

1.4 |

1.5 |

1.4 |

1.5 |

|

16.0 |

1.4 |

1.6 |

1.4 |

1.6 |

При более высоких контактных нагрузках, когда возможно протекание триботехнических реакций и микросколов, параметр as возрастает до значения 1.7...1.9.

Изнашивание покрытий из различных керамических материалов, полученных высокоэнергетическими технологиями, показало, что реакции износа, так же как и в случае для покрытий из тугоплавких металлов, на стадии регулярного изнашивания имеют практически линейный характер. Типы слоев по отношению объемов V расплавов: 1) VMO≥VFE. 2) VMO≈VFE при Vтр≈ 1 м/с указаны в табл.2. С увеличением давления скорость износа возрастает нелинейно (табл. 3) (ασ ≈1.3...1.4), в то время как фактор скорости, и особенно при малых нагрузках, практически не влияет на износостойкость.

Таблица 3

Влияние контактных давлений σ к на скорость изнашивания керамических покрытий, полученных лазерными технологиями (Х·107 мкм/мин*)

|

Контактные нагрузки, МПа |

Тип керамического материала |

||||

|

Fе2В |

FеN |

W |

TiN |

W+Мо |

|

|

10 |

0.9 |

1.0 |

1.2 |

0.7 |

0.7 |

|

80 |

7.6 |

8.4 |

10.1 |

6.0 |

5.6 |

|

120 |

11.3 |

12.5 |

13.2 |

9.0 |

8.6 |

Отмечено, что значения скоростей изнашивания коррелируют с прочностными упругими характеристиками материалов, а также со структурными макрогетерогенностями покрытий. Меньшей оксидации подвергаются нитридные и боридные покрытия (табл.4).

Таблица 4

Скорости изнашивания фрикционных пар с керамическими покрытиями (X 107 мкм/мин)

|

Контактные нагрузки, МПа |

Тип фрикционной пары |

|||||

|

Fе2В-Fе2В |

Fе2В-Fе2Н |

Fе2В-сталь |

Fе2М-сталь |

Fе2N-Fе2N |

сталь-сталь |

|

|

40 |

1.9 |

1.4 |

4.8 |

7.5 |

4.0 |

3.4 |

|

320 |

15.5 |

52 |

64 |

100 |

165 |

100 |

|

Механизмы изнашивания |

У+Тх |

Тх+У |

А |

А+Тх |

У+Тх |

А |

Примечание. Обозначения механизмов: У - усталостный, Тх - триботехнический, А - адгезионный.

Мягкое контртело при сухом трении активизирует износ триботехнической пары вследствие развивающихся процессов адгезии, однако при наличии смазки оно формирует трибопленку и нивелирует износ.

При высоких контактных нагрузках, превышающих прочностные характеристики керамических материалов, микроконтактные объемы последних могут квазихрупко скалываться, что значительно активизирует процессы изнашивания. Кинетика триботехнической повреждаемости в этом случае может быть аппроксимирована уравнением (1) при больших значениях степенного показателя ασ≈1.8...1.9.

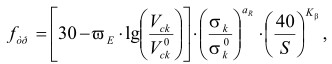

В результате моделирования фрикционных процессов широкого класса материалов было получено эмпирическое уравнение для коэффициента трения, отражающее параметрическое влияние свойств материала покрытий, реологию поверхностного трения и свойство смазочного материала:

где показатель Kβ можно определить как 0.25

Эмпирические параметры ωE , αR и βq, отражают определенные свойства элементов трибосистемы: wE - физико-механические свойства контактирующих высокопрочных материалов и изменяются от -12 до +12; αR - микрогеометрию трущейся поверхности и имеют определенный реологический смысл в интервале от 0.05 до 0.50; βq - адгезионные свойства смазки окружающей среды и изменяются от 0.1 до 0.9.

Зависимость (2) рекомендуется использовать при моделировании коэффициента трения с учетом начальных величин давления σk и скорости скольжения Vcк. Сочетание параметров (Vcк и ωE), (σk и αR) и (S и βq) отражает определенный физический смысл. Скорость трения может изменять физические характеристики в связи со значением фактора ωE а количество смазочного материала - пассивировать динамические характеристики контакта в связи с характеристикой βq. Наличие специальных таблиц, количественно связывающих параметры ωE ,αR и βq с характеристиками триботехнической системы, дает возможность с высокой точностью оценивать коэффициент трения в связи с реальной структурой гетерогенного.

СПИСОК ЛИТЕРАТУРЫ

- Власов В.М., Нечаев Л.М. //Работоспособность высокопрочных термодиффузионных покрытий в узлах трения машин. Тула: Приок.кн.изд-во, 1994, 237с.

- Фролов Н.Н., Власов В.М.//Газотермические износостойкие покрытия в машиностроении. М.:Машиностроение, 1992, 255с.