Начиная со второй половины 20 века микроэлектроника имеет беспрецедентно высокие темпы развития. При этом темпы роста основных показателей микроэлектронных изделий, благодаря литографической технологии производства, имеют экспоненциальный характер, что обеспечило, в последнее десятилетие, переход данной отрасли промышленности из индустрии микрообъектов в индустрию нанообъектов и нанотехнологий.

Современные технические изделия микро и наноэлектроники представляют собой сложные системы, включающие в свой состав большое количество разнородных подсистем. Поэтому производство таких изделий является задачей чрезвычайно ответственной и непосредственно включает в себя стадии конструирования микроэлектронных изделий, разработку технологии производства, а также создание новых производственных модулей или внедрение на уже существующие производства.

Конструирование микроэлектронных изделий является стадией процесса проектирования непосредственно связанной с разработкой конструкции и составлением необходимого объёма технической документации при этом различают прямую и косвенную конструкторскую деятельность. К прямому конструированию относят разработку концепции будущего изделия, определение состава материалов и слоёв, а также размеров и взаимного расположения элементов микроэлектронного изделия. Также проводятся расчёты функциональных параметров, составляются графические модели основных узлов, на основе которых выполняется деталировка изделия, затем составляется спецификация и наступает этап конструкторской доработки и экспертной оценки с последующим внесением изменений. В зависимости от цели проектирования используют пионерское, доводочное и вариантное конструирование, а также конструирование без каких либо изменений принципов конструкции [1].

Пионерское конструирование строится на базе новых технических разработок с созданием новых элементов или с использованием новаторского сочетания известных ранее стандартных элементов. При доводочном конструировании, в заданном, исходном сочетании элементов изменению подвергаются лишь функции отдельных элементов или их конфигурация. В случае вариантного конструирования изменениям подвергаются конфигурация и размеры элементов при неизменном расположении и заданной функционально-зависимой структуре элементов, а в случае конструирования без изменения принципа конструкции меняться могут только размеры элементов.

В микроэлектронном производстве наметилась тенденция использования двух последних типов конструирования, так как развитие изделий, в последнее время, идёт по принципу уменьшения размеров и снижения энергопотребления. Это снижение обеспечивается, в основном за счёт успехов достигнутых технологией микроэлектронного производства и связано с уменьшением проектных норм и повышением степени интеграции элементов на кристалле.

Технология производства изделий микроэлектроники обычно содержит в себе этапы подготовки полупроводниковых пластин включающих стадии механической и химической обработки. При этом сами пластины обычно производятся на предприятии – поставщике, где на специальном оборудовании выращивается монокристаллический слиток, который режется на пластины, поставляемые в герметичных контейнерах для транспортировки.

Затем следуют этапы формирования структуры будущего микроэлектронного изделия. Это достигается за счёт процессов эпитаксии, где на подготовленную ранее, пластину напыляются дополнительные слои полупроводникового материала, в которых формируется топология кристалла методом ультрафиолетовой литографии.

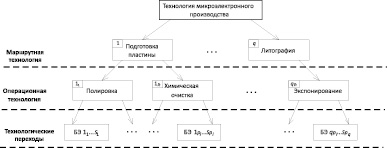

Рис. 1. Иерархия технологии микроэлектронного производства

Процесс ультрафиолетовой литографии занимает центральное место в любом производстве полупроводниковых изделий, поскольку именно он формирует «рисунок» будущей микросхемы в теле кристалла и задет её параметры. Основными стадиями литографического процесса является формирование маскирующего, защитного слоя над сформированным ранее эпитаксиальном слое полупроводника. Далее напыляется вещество, чувствительное к ультрафиолетовому излучению, которое после сушки, избирательно засвечивают излучением, тем самым проявляя будущую структуру. Затем в засвеченных областях происходит удаление маскирующего слоя, а в не засвеченных он остаётся, что формирует рельеф будущего кристалла. В полученные «окошки» рельефа внедряются электрически активные вещества, это изменяет тип проводимости полупроводникового слоя и формирует так называемый p–n переход. Легирование происходит методами термической диффузии или ионной имплантации примесей. Фактически после этого этапа один слой будущей микросхемы готов. Затем после формирования защитного покрытия возможно формирование ещё нескольких слоёв, с повторением стадий эпитаксии, литографии и легирования.

После формирования структуры микроэлектронного изделия на полупроводниковой подложке необходимо сформировать итоговое защитное покрытие, что достигается в процессе пассивации. Затем полученная структура проходит этап тестирования. После чего подложку с множеством сформированных изделий разделяют на отдельные кристаллы методом лазерного скрайбирования. Затем проводятся завершающие стадии технологического процесса, в которых к кристаллу присоединяются электрические контакты, а затем весь кристалл упаковывается в корпус – изделие готово [2].

С точки зрения иерархии производства, технологический процесс целесообразно разделять на уровни маршрутной, операционной технологии и уровень технологических переходов (рис. 1).

Для технологии микроэлектронного производства базовыми элементами служат технологическое оборудование, специальные технологические среды, инструменты, реализующие технологию, приспособления, оснастка и др. Всё это образует систему первого уровня иерархии – технологический переход.

Технологический переход, является элементом системы вышестоящего иерархического уровня – технологической операции. В свою очередь, технологическая операция как элемент составляет систему следующего иерархического уровня – маршрутную технологию.

Проектирование комплексных производственных модулей в современном микроэлектронном производстве представляет собой достаточно сложную научно-техническую задачу большой размерности и включает в себя помимо разработки конструкции и технологии производства самих микроэлектронных изделий создание структуры производства с созданием автоматизированных технологических линий, подбор оборудования, создание команды разработчиков и инженеров, разработка методики наладки производства, обслуживания, создание транспортной логистики, и наконец, поиск поставщиков, инвесторов и покупателей производимой продукции.

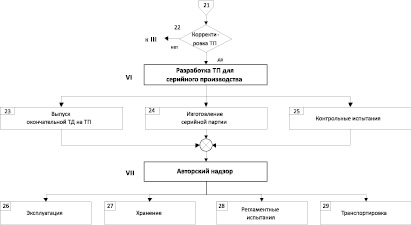

Рис. 2. Алгоритм проектирования производственной системы

В таких условиях для её решения необходимо использовать блочно-иерархический подход, проводя последовательное проектирование сверху вниз. Так на самом верхнем уровне рассматривается вся производственная система в целом, для описания которой приводится наименее подробное представление об её элементах, отражающее лишь общие черты и особенности, создаваемого предприятия.

При этом на каждых последующих уровнях последовательного проектирования степень детализации рассмотрения повышается. При этом рассмотрению подвергаются уже отдельные блоки производственной системы.

Применение такого подхода к проектированию позволит привести задачу большой размерности к решению последовательности задач меньшей размерности, а также ограничить пространство возможных проектных решений до множества полезных и применимых. И в итоге за счёт оптимизации каждого шага проектирования принимаются оптимальные и квазиоптимальные решения.

Таким образом, на каждом иерархическом уровне комплексной производственной системы основным алгоритмом проектирования служит итерационная последовательность проектных процедур, приведённая на рис. 2.

Начальными данными на проектирование каждого иерархического уровня производственного предприятия служит ТЗ, а результатом проектной деятельности служит документация на систему данного уровня и техническое задание на разработку системы следующего иерархического уровня. Стоит отметить, что каждому иерархическому уровню присуще своя логика проектирования, но, тем не менее, базовыми процедурами проектирования, осуществляющими разработку и выбор проектных вариантов производственного предприятия служат процедуры синтеза, анализа и принятия решений.

Структура этапов создания комплексных производственных систем рассмотрена ниже в виде детальной схемы, которая позволяет наглядно проследить последовательность в виде блоков. Разберём содержание стадий проектирования (рис. 3). Здесь особое внимание заслуживает начальная стадия.

Итак, процесс разработки производственной системы начинается с создания бизнес-идеи, которая отражается в бизнес-плане. Но так как обычно, проектировщик производственной системы, нанимается управляющим компании или владельцем бизнеса, то бизнес-план поступает проектировщику в виде входных данных.

Затем на основе бизнес-плана во взаимодействии владельца бизнеса (предприятия-заказчика) и проектировщика производственных систем (предприятия-проектировщика), формируется проектное задание, в котором заказчик стремиться получить от проектировщика всё, что он хотел бы воплотить в проекте.

Проектировщик должен вначале провести анализ производственных разработок в области комплексных производственных модулей и производственных систем для микроэлектронного производства (блок 1), а затем составить схемное решение основных технологических линий и список необходимого производственного оборудования для реализации процесса производства. В своём выборе проектировщик исходит из конкретных возможностей проектного предприятия, материальных ресурсов, а также предварительных заделов по аналогичным разработкам и опыта проектирования (блок 3). Далее полученные наработки и предварительные расчёты согласуются с заказчиком (блок 2), и после принятия проектного решения этап завершается.

Рис. 3. Структура этапов создания комплексных производственных систем (начало)

Рис. 4. Структура этапов создания комплексных производственных систем (окончание)

Этап проектного предложения предназначен для исследования и разработки принципов построения комплексных производственных модулей для микроэлектронного производства, определения возможности выбора готовых или разработки новых элементов для производства, определения путей расчёта и способов проектирования (блок 4).

На этом этапе формируются подробные чертежи с расположением производственного оборудования и технологических линий, производятся предварительные расчёты технологии производства будущей продукции, прикидываются точностные характеристики, рассчитывается логистика движения материалов в процессе производства. Здесь проектировщик решает вопросы изготовления полупроводниковых пластин и прикидывает необходимые способы нанесения слоёв. Затем выполняются расчёты производительности технологических линий, решаются вопросы подачи рабочих сред, рассчитывается необходимые коммуникации и инфраструктура. Расчёты базируются на эмпирических формулах, что приводит к высокой вариативности возможных решений в зависимости от исходных констант (блок 5). Выработку итогового решения, приводящего к формированию законченного аванпроекта, целесообразно проводить в результате экспертной оценки расчётов и предложений, сформированных проектной организацией (блок 6).

Этап окончательного проектирования производственной системы начинается с результатов предыдущего этапа и заканчивается выпуском технологии производства микроэлектронных объектов (блок 17). Именно технология производства, выработанная и детально обоснованная расчётами, лабораторными испытаниями, математическим моделированием является основой для производства опытной партии микроэлектронных изделий.

Данный этап начинается с выработки окончательной схемы производственного модуля (блок 8). Это кропотливая разработка и взаимная увязка единиц технологического оборудования, вспомогательных устройств и их элементов. Здесь критерии проектирования, исходные условия и ограничения имеют более детальный и конкретный характер, а время проектирования и стоимость работ занимают второстепенное значение.

Затем проектной организацией проводится анализ спецификаций и предзакупочное тестирование наилучших образцов производственного оборудования. Выпускаемая документация носит окончательный характер и служит основанием для закупки технологического оборудования, а также расчёта и окончательного утверждения производственной логистики (блок 9, 10).

Далее следуют этапы непосредственной разработки технологии производства, в которых целесообразно провести декомпозицию производственного процесса на вспомогательные и подготовительные операции, литографические процессы и процессы формирования структуры микроэлектронного изделия, а также процессы упаковки кристаллов в корпуса и подсоединение токоподводов.

В процессе разработки технологии производства удобно пользоваться морфологическим методом проектирования. Использование данного метода позволяет на основе анализа функциональных и структурных признаков технологических приёмов формирования микроэлектронных изделий выработать альтернативные варианты исполнения и реализации технологического процесса. Затем комбинируя варианты между собой можно получить множество допустимых решений, некоторая часть которых будет представлять практический интерес, и иметь очевидные технологические преимущества [3].

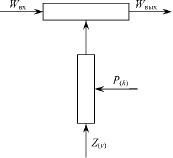

Рис. 5. Функциональная схема технологии формирования микроэлектронных объектов

Сущность метода заключается в разбиении общей функции проектируемого технологического процесса формирования микроэлектронных изделий на частные и в поиске всевозможных способов их реализации. Одно из сочетаний способа выполнения всех частных функций и производит вариант полученного технологического решения.

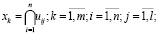

,

,

где xk – элемент множества всевозможных технологических решений; X – полное множество всевозможных технологических решений; uij – средство j выполнения функции i; ui – множество средств выполнения функции i.

Теперь составим вариант технологического решения различным сочетанием способов выполнения частных функций, тогда общее их число составит

где n – число частных функций; ki – число средств реализации частной функции.

Проектируемый объект в процессе выполнения указанной процедуры необходимо вначале подвергнуть функциональному, а затем структурному описанию. Функциональная модель содержит совокупность признаков, которые определяют связи системы с внешней средой, а также правило смены состояний в ходе выполнения заданной цели. Тогда множество всех признаков взаимодействия системы с внешней средой можно поставить в соответствие упорядоченному множеству частных функций.

В процессе создания технологии микроэлектронного производства имеет место связь между причиной и действием. То есть возможна как минимум одна входная и одна выходная величина. Они связаны между собой рядом постоянных управляющих и структурных величин. Тогда любое технологическое решение описывается схемой, приведённой на рис. 5.

Здесь обозначены функциональные элементы в виде прямоугольников: Wвх – множество, описывающее входные величины; Wвых – множество, описывающее выходные величины; P(k) – множество, составляющее постоянные структурные величины; Z(y) – множество, составляющее управляющие величины.

Если теперь обособить частные функции, то можно построить дифференциальную функциональную схему.

Ещё одним вариантом функционального описания является метод, основанный на модели «чёрного ящика» и заключающийся в том, производственный процесс представляется в виде функции указывающей лишь начальное состояние и системы и конечный результат.

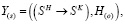

где Y(s) – функция, описывающая технологическую систему;SH – начальное состояние системы; SK – конечный результат;  – обозначение преобразования в системе.

– обозначение преобразования в системе.

При функциональном описании производственной системы можно дополнительно учесть условия и ограничения заданные при проектировании, тогда технологический процесс можно описать как:

где H(0) – заданные условия и ограничения.

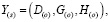

Естественная форма описания, представленная тремя компонентами, имеет вид:

где D(0) – описание действия, производимого технологической системой и приводящее к желаемому результату; G(0) – описание объектов, в отношении которых выполняется действие; H(0) – заданные условия и ограничения.

Такое описание функций производственной системы с декомпозицией на три основных компоненты удобно при автоматизированном поиске технологических решений. В рассмотренных действиях системы (D(0)), объекта (G(0)) и условиях и ограничениях (H(0)) выделяются ключевые слова, используя которые информационно-поисковая система обращается к банку данных и выдаёт по ним варианты технологических решений.

При разработке технологии производства действия (D(0)) и объекты (H(0)), служащие для функционального описания процессов, могут быть не единственными, при этом объединяясь логическими связями конъюнкцией и дизъюнкцией.

Разработанная технология создания микроэлектронных объектов, оформляется в виде комплекта документации по каждой стадии производства (блоки 14, 15, 16). Эта документация носит практически окончательный характер и включает в себя эскизы конструкций, технологические карты, монтажные схемы, а также комплекты управляющих программ для технологического оборудования [4].

По выпущенной технологии производства (блок 17), в тестовом режиме выпускаются опытные экземпляры и макеты микроэлектронных изделий, в которых реализуются, а затем испытываются наиболее сложные и технически значимые элементы серийных изделий.

Анализ результатов испытаний, помимо лабораторного исследования степени соответствия полученной структуры исходной конструкции и топологии изделия (блок 18), исследования эффективности и экономичности разработанной технологии производства (блок 19), а также испытаний, имитирующих реальные условия эксплуатации изделия (блок 20) – включает исследование отдельных элементов конструкции методами физического моделирования.

В результате испытаний опытных образцов вносятся изменения в конструктивную схему изделия и маршруты технологии производства. Проводится оптимизация эксплуатационных характеристик, на основе выполненного анализа испытаний и численного моделирования (блок 21). Эти изменения носят окончательный характер и служат основанием для выпуска документации на серийное производство (блок 23, рис. 4).

Управление процессом производства (блок 24), в целях его дальнейшей оптимизации и координации выполняемых работ можно представить в виде управляющего воздействия Ci,  .

.

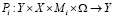

Управляющему воздействию поставлена в соответствие функция производства:

где Pi – выполняемая работа, операция, задача; X – множество управляемых входных величин, поступающих в систему управления извне (например, сырье и материалы); Mi – совокупность преобразования со стороны технологического оборудования; W – множество управляющих воздействий  ; Y – результат производственной деятельности.

; Y – результат производственной деятельности.

Поскольку выходной параметр Y для процесса Pi может оказаться входным для следующего технологического процесса, то функция производства принимает вид:

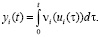

Каждая операция Pi характеризуется скоростью выполнения d(yi)|dt, которая имеет некоторое оптимальное значение и зависит от объема ресурсов ui(t), поступающих к процессу. Функцию интенсивности процесса можно представить в виде:

.

.

Очевидно, что в этом случае текущее производство составит величину:

Тогда, если T0i – плановое значение времени завершения операции Pi, а Y0i – плановый объем микроэлектронной продукции, выпускаемой производственной системой, то задача оптимального управления состоит в определении необходимого количества ресурсов ui(t) для выполнения равенства:

Для эффективного управления сроками исполнения производственных проектов знания функций  недостаточно. Важным является определение операций, лежащих на так называемом критическом пути (наикратчайшем пути исполнения производственных задач). При выявлении отклонения сроков выполнения производственных работ начальник производства определяет, какие из них нужно интенсифицировать [5].

недостаточно. Важным является определение операций, лежащих на так называемом критическом пути (наикратчайшем пути исполнения производственных задач). При выявлении отклонения сроков выполнения производственных работ начальник производства определяет, какие из них нужно интенсифицировать [5].

Из всех производственных работ, нуждающихся в координации, необходимо выбрать те, эффективность координации которых при ограниченных дополнительных затратах ресурсов будет максимальна. В данный показатель должны входить следующие нечеткие характеристики работ: степень заменяемости работы, степень критичности работы, наличие риска увеличения ее продолжительности, интенсифицируемость работы.

Для оценки способности производственного модуля к изменению некоторых производственных процессов, в случае отказов оборудования или при модернизации производства, целесообразно ввести расплывчатое множество З, определяющее степень заменяемости работ.

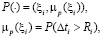

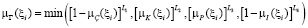

Данное множество представим в виде пар З = {ξi,mз(ξi)}, где функция mз(ξi) определяет степень принадлежности работы к заменяемым.

Следующей задачей в определении координируемости работы является расчет нечеткого показателя ее критичности (принадлежности к критическому пути). Примем следующее утверждение: работа относится к критической со степенью принадлежности, равной 1, если ее резерв времени равен 0; работа не является критической (степень принадлежности равна 0), если она может быть выполнена в любое время, то есть ее резерв времени может быть равен T0 – t0i, где t0i – время выполнения i-ой работы с некоторой установленной плановой интенсивностью, Т0 – плановый период.

Тогда эту функцию можно представить в следующем виде:

где  .

.

Важно оценить и наличие риска увеличения продолжительности работы. Функцию принадлежности к некоторому расплывчатому множеству рисковых работ удобно представить как вероятности того, что ее продолжительность превысит максимально допустимую. За такую допустимую величину примем резерв времени этой работы. Тогда множество рисковых работ Р можно записать следующим образом:

где Р(×) – знак вероятности.

Наконец, следует установить, насколько управляема данная работа. В данном случае при построении функции принадлежности нужно воспользоваться коэффициентом интенсифицируемости  а точнее его обратной величиной

а точнее его обратной величиной

Для построения множества коордированных работ необходимо провести композицию множеств З, Р. При управлении внимание прежде всего должно уделяться тем работам, которыми трудно оперативно управлять, т.е. принадлежащим множеству Р и дополнениям множества З, определяемым как (1 – mз) и (1 – µi), соответствующих незаменяемым и неиднтенсифицируемым работам [6].

Необходимо также установить веса, определяющие значимость данного критерия для принадлежности работы нечеткому множеству координируемых работ. Тогда функция принадлежности mG(ξi) имеет вид:

Полученное нечеткое множество координируемых работ  позволяет руководителям всех уровней направлять ресурсы на координацию всех работ, срыв или задержка выполнения которых может существенно снизить его эффективность.

позволяет руководителям всех уровней направлять ресурсы на координацию всех работ, срыв или задержка выполнения которых может существенно снизить его эффективность.

Стадия изготовления серийной партии микроэлектронных изделий, завершается этапом контрольных испытаний (блок 25).

Теперь этап производства завершён, но производителю целесообразно осуществлять авторский надзор и поддержку созданных изделий микроэлектроники (блоки 26, 27, 28, 29).

Заключение

Итак, мы рассмотрели основные стадии создания технологических систем и комплексных производственных модулей в современном микроэлектронном производстве, начиная с этапов разработки конструкции изделия и заканчивая созданием производственных участков и послепроизводственной поддержкой микроэлектронной продукции.

Проведённый анализ процесса проектирования комплексных производственных систем позволяет перейти к выработке проектных процедур подлежащих автоматизации. В настоящее время продолжительность проектирования такого сложного объекта, как изделия микроэлектроники может превышать сроки их морального износа, что вызовет утрату их конкурентоспособности и нецелесообразность производства.

Поскольку сложность таких изделий, в дальнейшем будет возрастать ещё больше, то время проектирования должно сокращаться, что возможно только лишь, за счёт создания автоматизированной системы поддержки и принятия решений, являющейся элементом комплексной САПР.