На сегодняшний день почти 70% потребностей промышленности Дальневосточного региона в цветных металлах и сплавах обеспечивается за счет переработки соответствующего металлолома. Рост увеличения доли получения цветных металлов и сплавов из вторичного сырья обусловлен несколькими причинами. Во-первых, увеличение объемов потребления изделий из цветных сплавов увеличивает и объемы образования отходов из них. Во-вторых, переработка, производство изделий из вторичных металлов и сплавов – высокоэффективный процесс, который повышает коэффициент использования металла. В-третьих, переработка лома и отходов цветных металлов и сплавов, в частности медных, является экологически чистой технологией [1].

С другой стороны, в Приморском крае отсутствует промышленная добыча руд для производства наиболее востребованных цветных металлов, таких как алюминий, медь, цинк, имеющих большой спрос при изготовлении из них и их сплавов различной продукции, например, в судоремонте и судопроизводстве, энергетике, машиностроении, строительстве. В связи с этим проблема удовлетворения потребности региона в продукции из цветных металлов и сплавов за счет ее получения из вторичного сырья чрезвычайно актуальна. Такое производство позволяет создать новые рабочие места, что для развивающейся инновационной экономики Приморского края является значимым. Более того, создание в Приморском крае нового предприятия по переработке вторичной меди и ее сплавов позволяет остановить процесс вывоза отходов цветных металлов в другие регионы.

Исторически сложилось, что переработку лома и отходов цветных металлов обычно организовывали на крупных предприятиях вторичной цветной металлургии (опыт СССР). Это позволяло использовать для большинства технологических операций механизмы и агрегаты большой единичной мощности. Кроме того, в большинстве случаев в качестве сырья использовали лом и отходы цветных металлов с крупных предприятий, поставку отходов с которых производили в централизованном, жестко регламентированном порядке. В настоящее время эта система практически разрушилась, значительно выросла доля цветного лома, собираемого пунктами сбора [2].

Анализ показывает, что в мировой практике потребителя не интересует природа возникновения готовой продукции или полуфабрикатов [1]. Конструкторам, инженерам, специалистам не важно, изготовлен продукт из первичного сырья или вторичного, в данном случае из лома и отходов меди и ее сплавов, потому что медь может многократно подвергаться рекуперации без потери присущих ей качеств. Следовательно, целью настоящей работы является решение вопроса производства качественной продукции (медной катанки) не зависимо от качества сырья, его природы возникновения, а именно: из отходов в виде отработавших свой срок изделий, деталей, продукции на медной основе.

Для достижения поставленной цели в работе решены следующие задачи:

- Определен оптимальный вид сырья, который возможно использовать для производства медной катанки;

- Определен допустимый интервал химических элементов в составе сырья, используемого для производства медной катанки.

ЗАО «Спасский арматурный завод» – первое и пока единственное предприятие Приморского края, специализирующееся на производстве медной катанки марки КМор диаметром 8,0 мм. согласно требованиям ГОСТ Р 53803-2010. Выбор производимой продукции основан на том, что на сегодняшний день медная катанка находит широкое применение в различных отраслях промышленности, в частности электротехнике и электроэнергетике, автомобилестроении и судоремонте, являясь востребованным на внутреннем рынке и рынке стран АТР продуктом.

Для ЗАО «Спасский арматурный завод», в качестве основного исходного сырья для получения медной катанки, рекомендовано к использованию товарное вторичное сырье: лом и отходы меди, согласно ГОСТ 1639-2009. Переплавляя вторичное сырье, предприятие получает рафинированную медь марки М1ор, которая, согласно ГОСТ Р 53803-2010, должна содержать общую сумму нормированных примесей, исключая кислород, не более 0,065%. Поэтому, для вновь созданного предприятия, была рекомендована следующая технология, которая в настоящее время уже внедрена на производстве.

Технологический комплекс производства медной катанки подразделяется на отдельные операции: предварительная обработка сырья, выплавка в пламенной отражательной печи объемом 15 т, разливка меди по технологии UPCAST и экструдирование по технологии CONFORM. При этом предприятие отказалось от наиболее распространенного и известного способа производства медной катанки из лома и отходов меди – плавки, литья и последующей прокатки [2].

Основными задачами предприятия на начальном этапе производства продукции являются оптимальный выбор исходного вторичного медного сырья и его качественная подготовка к металлургической переработке. Это дает возможность предприятию получить рафинированную медь марки М1ор, отвечающую требованиям ГОСТ, тем самым оказывая решающее влияние на показатели качества конечной продукции.

На предприятие для металлургической переработки поступает не один конкретный металлсодержащий материал, а смесь разных сортов вторичного медного сырья. Предварительная обработка сырья, включающая в себя сортировку и уплотнение (брикетирование) лома, является важнейшей операцией по подготовке сырья к плавке.

Поступающий на предприятие медный лом сортируется на следующие виды (ГОСТ 1639-2009):

– Медь 1 – медная проволока чистая без покрытий (марки: М00, М0, М1). Не содержит неметаллических примесей, других цветных и черных металлов, без сгоревших хрупких участков, блестящая, без влаги;

– Медь 2 – лом и отходы чистой меди без покрытий: брак литых, кованых и штампованных изделий, обрезь, высечка листов, лент, труб, решеток и проволоки без изоляции (марки: М00, М0, М1, М2, М3). Не содержит неметаллических примесей, других цветных металлов, хрупкой обгоревшей проволоки, без влаги. Допускается наличие чистых медных трубопроводов;

– Медь 3 – медная проволока нелегированная (марки: М00, М0, М1). Не содержит неметаллических примесей, других цветных и черных металлов, без влаги, без сгоревших хрупких участков. Допускается содержание обожженной проволоки;

– Медь 4 – лом и отходы, смешанные с полудой и пайкой (марки: М00, М0, М1, М2, М3). Не содержит неметаллических примесей, других цветных металлов, без влаги;

– Медь 5 – легкий медный смешанный лом без обгоревшей медной проволоки: детали холодильных агрегатов, катушки. Гальванические ячейки не допускаются.

Необходимо отметить, что в процессе предварительной обработки медного лома отсортировывается вся медь не электротехнического назначения, к плавке подготавливается только шихта высшего качества. В связи с этим в сырье практически отсутствуют стальные приделки, изоляционные материалы, и отмечается минимальное содержание землистого засора. В качестве шихты для дошихтовки расплава применяют собственный оборот меди (до 10% от загрузки) и медь из шлака (до 2% от загрузки).

В табл. 1 представлена характеристика шихты, используемой на ЗАО «САЗ» для производства меди марки М1ор.

Таблица 1

Характеристика шихты, используемой на ЗАО «САЗ» для производства меди марки М1ор

|

Наименование продукта |

Лом и отходы меди: Медь 1…5 |

Обороты собственного производства |

|

Сорт, марка, вид |

Марка меди: М00, М0, М1, М2, М3 |

Марка меди: М1ор |

|

Назначение в технологическом процессе |

Сырьё |

Сырьё |

|

Показатели проверки перед использованием в производстве |

Химический состав по данным поставщика |

Сертификат качества предыдущей плавки |

|

Объем контроля |

Каждая поставка |

Каждая плавка |

|

Показатели токсичности и пожаровзрывоопасности |

Пожаровзрывобезопасен, не токсичен |

Пожаровзрывобезопасен, не токсичен |

Из табл. 1 следует, что состав шихты, рекомендованный для производства медной катанки марки КМор, на ЗАО «САЗ» неоднороден и отличается по характеру его образования, физическому состоянию, габаритным размерам, массе и засоренности. Основной объем сырья состоит из лома и отходов меди, вид металлолома – Медь 1…5 (ГОСТ 1639-2009). В итоге металлургический выход металла составляет не менее 88-98% по массе, засоренность – не более 2-10% по массе, в том числе железом не более 0,5-5,0%.

Необходимо отметить, что состав сырья неоднороден по химическому составу, так как в его основу входят разные марки технической меди: М00; М0; М1; М2; М3 (ГОСТ 859-2001), а также обороты собственного производства – медь марки М1ор (ГОСТ Р 53803-2010). Содержание меди в таком вторичном сырье колеблется в пределах 99,5-99,9%. Однако химический состав данных марок меди (кроме меди марки М1ор) определяется не только содержанием металла, но и содержанием конкретных примесей. Так содержание фосфора составляет не более 0,0005-0,06%, свинца 0,005-0,05%.

Так как источником вторичного сырья для ЗАО «Спасский арматурный завод» служит лом технической меди нескольких марок, содержание меди в таком сырье от плавки к плавке колеблется в широких пределах. При этом химический состав сырья также весьма разнообразен.

В табл. 2 представлен химический состав сырья, используемого на предприятии для плавки, в зависимости от ее номера.

Из табл. 2 следует, что при производстве медной катанки данное предприятие использует достаточно качественные лом и отходы с низким содержанием примесей и высоким содержанием меди. Такие показатели достигаются благодаря предварительной подготовке сырья к плавке и отражаются в динамике.

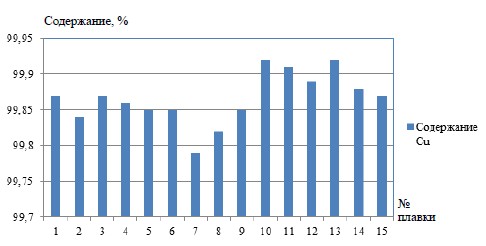

В целом, в процессе производственного цикла, проводили мониторинг и отслеживали динамику содержания меди в сырье, результаты которого на примере нескольких плавок представлен на рис. 1.

Из рис. 1 видно, что содержание меди в жидком расплаве от плавки к плавке в основном изменяется в пределах 99,85 – 99,92%, то есть по содержанию меди его можно назвать высококачественным. Другое дело содержание в расплаве такой вредной примеси как кислород. Имея большое сродство к меди, он негативно влияет на ее тепло- и электропроводность из-за образования закиси меди. Соединение Cu2O оказывает отрицательное влияние на пластичность, технологичность и коррозионную стойкость меди [3].

Таблица 2

Химический состав сырья, используемого на ЗАО «Спасский арматурный завод» в различных плавках

|

№ плавки |

Содержание химических элементов, % |

||||||||

|

Sn |

Pb |

P |

Ni |

As |

Al |

S |

O |

Cu |

|

|

1 |

0,0039 |

0,0054 |

0,00010 |

0,0062 |

0,00051 |

0,0010 |

0,010 |

0,051 |

99,92 |

|

2 |

0,0049 |

0,0044 |

0,00012 |

0,0054 |

0,00055 |

0,0012 |

0,011 |

0,046 |

99,91 |

|

3 |

0,0098 |

0,0080 |

0,00048 |

0,0076 |

0,00066 |

0,0015 |

0,020 |

0,049 |

99,89 |

|

4 |

0,0047 |

0,0092 |

0,00090 |

0,0028 |

0,00096 |

0,0016 |

0,010 |

0,050 |

99,92 |

|

5 |

0,0063 |

0,0099 |

0,00024 |

0,0030 |

0,00057 |

0,0070 |

0,034 |

0,050 |

99,88 |

Примечание: содержание Zn, Mn, Fe, Si, Mg, Sb, Bi составляет менее 0,001%

Рис. 1. Динамика содержания меди в жидком расплаве в зависимости он номера плавки

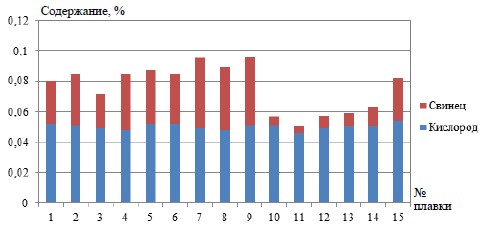

Вместе с кислородом на эксплуатационные свойства продукции оказывает влияние свинец, которого в исходном сырье не мало. Вследствие ничтожно малой растворимости в меди свинец не оказывает заметного влияния на ее тепло- и электропроводность, но существенно снижает ее технологические свойства, вызывая хрупкость при горячей обработке давлением [3]. По этой причине в процессе технологического производства медной катанки из меди марки М1ор основной задачей является строгий контроль содержания кислорода и свинца в жидком расплаве и твердом полуфабрикате. Необходимость такого контроля заключается в том, что процесс плавки не изолирован от окружающей среды, а значит, доступ кислорода к жидкому металлу неограничен, а его концентрация с повышением температуры процесса в расплаве растет. Практика показывает, что свинец в большом количестве находится в исходном сырье. Имея высокую плотность (по сравнению с медью) и низкую температуру плавления, свинец легко уходит вглубь расплава.

Потребительские свойства конечного продукта, а именно ее электропроводность вызвали необходимость контролировать в первую очередь, динамику содержания от плавки к плавке примесей кислорода и свинца.

Результаты контроля содержания кислорода и свинца в процессе приготовления расплава и его последующей кристаллизации представлены на рис. 2.

Рис. 2. Изменение содержания кислорода и свинца в жидком расплаве

Из табл. 2 следует, что качество жидкого расплава, используемого для изготовления медной катанки на предприятии, а также рекомендованная технология получения медной катанки смогут обеспечить требуемый по химическому составу и качеству конечный продукт.

Вывод по работе: при производстве медной катанки в условиях предприятия ЗАО «Спасский арматурный завод», используя технологии плавки, непрерывного литья и дальнейшей экструзии, с целью обеспечения качества продукции, необходимо использовать поставляемое сырье и дошихтовку расплава. Оптимизация состава исходного сырья благодаря тщательной его сортировке позволяет достичь конечной цели: производства медной катанки требуемого рынком качества.