Введение

Выпуск качественной конкурентноспособной продукции на основе исспользования высоких, экономичных технологий также является важнейшей задачей текстильной отрасли. Качество текстильных изделий в большой степени зависит от равномерности, чистоты и прочности пряжи. Они могут быть достигнуты путем внедрения и использования современного оборудования, работающего на более прогрессивных технологических принципах [1].

Перспектива развития текстильной промышленности, в частности, рост производства пряжи и нитей различных структур и видов требует интенсивного комплексного развития прядильного производств.

На машиностроение возложена ответственная задача по скорейшему обеспечению всех отраслей текстильной и легкой промышленности новыми совершенными машинами.

Создание высокопроизводительных пневмомеханических прядильных машин совершенной конструкции, является одним из основных и наиболее важных резервов прогресса в хлопкопрядении, обусловило необходимость значительного усовершенствования конструкции отдельных узлов машины.

В настоящее время хлопкопрядильные фабрики оснащаются новыми высокопроизводительными пневмопрядильными машинами, такими как R1, R20, R40 фирмы Rieter (Швейцария); Autocoro 288, 312, S 360 и 480 фирмы Schlafhorst (Германия); BD-330, BD-360, BD-380 OERLIKON (Чехия). Известно, что все эти машины имеют ряд конструктивных и технологических изменений по сравнению с ранее выпускаемыми образцами [2].

Так, например, дискретизирующие барабанчики всех новых машин оснащены гарнитурами оптимального профиля, имеют износостойкое покрытие (алмазное или никелевое), роботизированными механизмами для очистки прядильного блока, автоматической ликвидации обрыва нити, автоматическим устройством для подачи патронов, автоматизированным съемом.

Современные пневмомеханические прядильные машины отличаются высокой частотой вращения прядильных камеров, полной автоматизацией, универсальностью, т.е. способностью перерабатывать волокно разной длины и разных видов, расширенным диапазоном линейных плотностей выпускаемой пряжи. Машины снабжены комплектом сменных прядильных камер с разными диаметрами. Выбор диаметра камеры зависит от длины перерабатываемого волокна, линейной плотности вырабатываемой пряжи и допустимого натяжения пряжи в зоне ее формирования.

Цель исследования: разработка наилучшего распределения частных вытяжек, обеспечивающее наивысшее качество пряжи пневмомеханического способа высоких скоростях прядения с использованием регенированных из прядомых отходов волокон.

Материалы и методы исследования

В работе применяются теоретические и экспериментальные методы исследования. Экспериментальные исследования проводились в производственных условиях АО «Меланж». Определение показателей качества отходов, полуфабрикатов и пряжи проводились как по стандартным методикам, предусмотренных ГОСТ так и с использованием современной измерительной аппаратуры. Постановка и проведение экспериментальных исследований осуществляется на базе математических методов планирования эксперимента, при обработке их результатов используются методы математической статистики.

Результаты исследования и их обсуждение

Выбор оптимальных или наилучших параметров и режимов работы дискретизируюшего барабанчика (валика) в основном зависит от технологии дискретизации волокон хлопка. Вопрос воздействия волокон с зубьями дискретизируюшего барабанчика хорошо освещен в работе [3]. Недостаточно изучен процесс разрыва волокон от ленты подаваемый в зону дискретизации. Кроме того задача осложняется тем что, зубья дискретизируюшего барабанчика установлены по двухзаходной винтовой линии. При этом происходит не только захват волокна и его протаскивание. Как было отмечено смещение системы дискретизации величает зона подачи ленты волокон питающим рифленым цилиндром и уплотняющим столикам область дискретизации, т.е. зона прочесывания бородки волокон и далее область транспортировки, а также зону дискретных волокон.

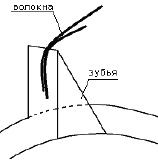

В зоне дискретизации-утонения (прочесывания) волокон зубья дискретизируюшего барабанчика действуют на волокна (рисунок 1, а), которые находятся в пределах достигаемых, и из ленты извлекаются те волокна, связь которых с лентой меньше, чем суммарная сила воздействия зуба с волокном. При воздействии зуба дискретизируюшего барабанчика из бородки извлекаются одно или несколько волокон (рисунок 1, б). Следуют отметить, что одно волокно может быть захвачено двумя или несколькими чередующимися зубьями барабанчика (рисунок 1, а). Разъединение волокна наступает под действием передних или боковых граней зубьев. Расположение отдельного волокна на гарнитуре зависит от его расположения в бородке. Волокна, расположенные под углом к направлению движения гарнитуры, или затянутые могут быть вытянутыми передней гранью зуба.

Обычно в существующих конструкциях дискретизирующих барабанов, (однозаходное расположение зубьев) волокна, расположенные под углом к вектору движения имеют тенденцию к образованию узелков.

а

а  б

б

Рис. 1. Схема захвата и уноса волокон зубьями дискретизируюшего барабанчика прядильной машины: а – одно волокно захваченного несколькими зубьями; б – два волокна, захваченные одним зубом

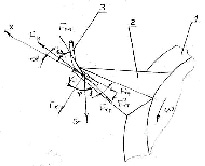

В предлагаемой конструкции дискретизируюшего барабанчика (двух заходное расположение зубьев) волокна, расположенные под углом к направлению движения также разъединяются за счет увеличения осевой силы, действующей со стороны зубьев. В процессе дискретизации вытаскивание волокон из бородки происходит при определенных условиях. Рассмотрим данное условие, расчетная схема которого приведена на рисунке 2.

Рисунок 2. Силы, действующие на волокна при вытаскивании его от волокнистой ленты зубом дискретизируюшего барабанчика в прядильной машине: 1 – дискретизирующий барабан, 2 – зуб дискретизируюшего барабанчика, 3 – волокна

В процессе извлечения волокна из волокнистой ленты на него действуют силы: сила инерции ( ); сила веса (

); сила веса ( ); сила трения волокна о переднюю грань зуба дискретизируюшего барабанчика (

); сила трения волокна о переднюю грань зуба дискретизируюшего барабанчика ( mp ); сила сцепления волокна с основной массой в бородке (

mp ); сила сцепления волокна с основной массой в бородке ( cц ); сила инерции переносная(

cц ); сила инерции переносная( п ); кориолисова сила инерции (

п ); кориолисова сила инерции ( кор ). Для относительного движения волокна (центра массы) по передней грани зуба дискретизируюшего барабанчика можно записать уравнение [3-7]:

кор ). Для относительного движения волокна (центра массы) по передней грани зуба дискретизируюшего барабанчика можно записать уравнение [3-7]:

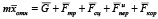

(1)

(1)

где, m – масса волокна;  – ускорение центра масса волокна в относительном движении.

– ускорение центра масса волокна в относительном движении.

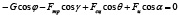

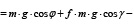

В технологическом процессе зубья дискретизируюшего барабанчика должны извлекать волокна из волокнистой ленты и уносить с собой. Для этого необходимо отсутствие относительного движения волокна по передней грани зубьев дискретизируюшего барабанчика (Хост = 0). Кроме того Кориолисова сила (Fкор = 0) (для относительного движения всегда ẍ = акор ⊥ Vjny). Беря проекции от всех действующих на волокно сил на ось Х и после некоторых преобразований с учетом изложенного, можем записать условие обеспечения зубьями вытаскивания волокна зубьями из волокнистой ленты в дискретизирующий зоне:

(2)

(2)

где,  – угол положения волокна (центр массы) относительно вертикальной оси барабанчика;

– угол положения волокна (центр массы) относительно вертикальной оси барабанчика;  – угол между направлением силы трения и осью Х;

– угол между направлением силы трения и осью Х;  – угол между направлением силы сцепления волокна с общей волокнистой массой и осью Х;

– угол между направлением силы сцепления волокна с общей волокнистой массой и осью Х;  – угол между направлением переносной силы инерции и осью Х.

– угол между направлением переносной силы инерции и осью Х.

– угол положения волокна (центр массы) относительно вертикальной оси барабанчика;

– угол положения волокна (центр массы) относительно вертикальной оси барабанчика;  – угол между направлением силы трения и переносная сила инерции определяется из выражения [3].

– угол между направлением силы трения и переносная сила инерции определяется из выражения [3].

(3)

(3)

где, D – диаметр барабанчика или расстояние от оси вращения барабанчика до точки нахождения центра массы волокна; ω – угловая скорость барабанчика; g – ускорение свободного падения.

Сила трения волокна о переднюю грань зуба определяется

Fmp = f · m · g (4)

f – коэффициент трения волокна о поверхность зуба, f = 0.3 – 0.35

C учетом (3) и .4) и некоторых преобразований выражение (2) перепишем в виде:

Fсцcosθ (5)

Fсцcosθ (5)

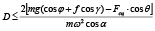

Отсюда определим необходимый диаметр дискретизируюшего барабанчика или точку расположения центра массы волокна на передней грани зуба

(6)

(6)

Из неравенства (6) можно определить необходимые значения D, при которых обеспечивается вытаскивание и унос волокна зубом дискретизируюшего барабанчика прядильной машины.

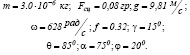

Для изучения влияния параметров дискретизируюшего барабанчика на значения его диаметра провели численное решение задачи. При этом за исходные значения параметров выбрано:

Следует отметить, что увеличение диаметра дискретизируюшего барабанчика позволяет повышению линейной скорости волокнистого материала. Однако, при этом увеличиваются инерционные показатели дискретизируюшего барабанчика, что может привести к нежелательным явлениям при дискретизации.

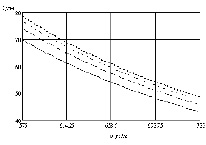

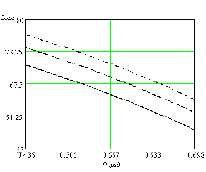

На основе исследования получены графические зависимости изменения диаметра дискретизируюшего барабанчика от его угловой скорости, которые приведены на рис. 3.

Рис. 3. Графические зависимости изменения диаметра дискретизируюшего барабанчика от его угловой скорости

— при m=6,3•10-6к; --- при m=5,3•10-6кг; -·-·- при m=4,3•10-6кг; •••• при m=3,3•10-6кг

С увеличением угловой скорости дискретизируюшего барабанчика его диаметр уменьшается по линейной закономерности. При этом масса пучка волокон фактически не влияет на характер этой закономерности, но только параллельно увеличивает значения диаметра (см. рис.3.) дискретизируюшего барабанчика прядильной машины.

Важными являются исследования с учетом положения зубьев дискретизируюшего барабанчика в рабочей зоне. При этом имеется в виду углы расположения векторов силы веса, центробежной силы, силы трения и силы сцепления. Рассмотрим влияние углов расположения действующих сил на волокно, захваченное зубом дискретизируюшего барабанчика. На рис. 4. представлены графические зависимости изменения диаметра барабанчика в функции угла φ, т.е. положения силы веса относительно передней поверхности зуба.

Рис. 4. Зависимости изменения диаметра барабанчика в функции угла расположения силы веса относительно передней грани зуба дискретизируюшего барабанчика

— при m=3,5•10-6кг; --- при m=4,3•10-6кг; -·-·- при m=5,2•10-6кг

Из полученных графиков видно, что с увеличением угла φ значение диаметра дискретизируюшего барабанчика уменьшается по линейной закономерности. Так, при угле φ равным 0,43 рад, диаметр барабанчика 69,3 мм, при m=3,5•10-6кг, а при φ=0,698 рад диаметр дискретизируюшего барабанчика составляет 58,92 мм. Необходимо представить, что возрастание массы захваченных волокон зубом барабанчика приводит к повышению его диаметра. Это следует из-за того, что увеличивается влияние сил веса на трение волокна о поверхность зуба. При массе захваченных зубом волокон 5,210-6кг, диаметр барабанчика 76,65мм, при φ= 0,436 рад. С возрастанием угла φ до 0,698 рад, диаметр барабанчика уменьшается до 63,91 мм. Из анализа процесса дискретизации вытекает, что угол φ сначала будет наименьшим, а с поворотом дискретизирущего барабанчика этот угол увеличивается. Как отмечено выше, пределы изменения φ находятся в пределах 0,35÷0,75 рад. Следует отметить чем больше угол φ, тем меньше вероятность захвата волокон из волокнистой ленты, подаваемой питающим цилиндром. Поэтому основная рабочая зона находится в пределах угла φ 0,35÷0,55 рад.

В результате анализа установлено, что для обеспечения необходимого процесса дискретизации, линейная скорость волокон после их захвата, должна быть больше 4,27÷4,5 м/сек. Количество захваченных волокон, т.е. их суммарная масса не должна превышать (3,5÷4,5)•10-6 кг, а в зоне дискретизации не должна превышать (94,5÷153,1)•10-6кг.

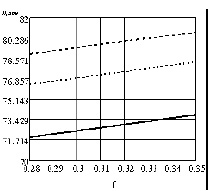

Исследования показали, что чем больше масса волокон, захваченных зубом дискретизируюшего барабанчика, тем больше его диаметр. На рис. 5. приведены графические зависимости изменения диаметра дискретизируюшего барабанчика от увеличения коэффициента трения волокон о переднюю поверхность зуба барабанчика. Коэффициент трения волокон о поверхность зуба дискретизируюшего барабанчика зависит в основном от свойств волокна, от влажности, площади контакта, массы волокон, поверхности передней поверхности зуба и др.

Рис. 5. Закономерность увеличения значения диаметра дискретизируюшего барабанчика от изменения коэффициента трения волокон о переднюю поверхность зуба барабанчика

— при m=3,3•10-6кг; --- при m=4,3•10-6кг; -·-·- при m=5,2•10-6кг.

С учетом вышеизложенного коэффициент трения волокон о переднюю поверхность зуба дискретизируюшего барабанчика изменяется в пределах 0,28÷0,35. Возрастание силы трения волокон о переднюю поверхность зуба барабанчика положительно влияет на процесс захвата и извлечение волокон из поедаемой ленты, то есть интенсифицируется процесс дискретизации волокон.

Из графиков видно, что с увеличением коэффициента трения от 0,28 до 0,35 и m = 3,3•10-6кг, диаметр барабанчика возрастает от 71,78 мм до 73,5 мм, а при m = 5,2•10-6кг диаметр барабанчика возрастает от 78,6 мм до 80,41 мм. Это объясняется тем, что чем больше масса волокон, тем больше площадь контакта их с передней поверхностью зуба барабанчика и тем выше сила трения. Для обеспечения требуемого диаметра дискретизируюшего барабанчика в переделах 65¸75 мм, т.е. для поддержания линейной скорости движения волокон в переделах 9,27¸4,5 м/с коэффициент трения должен быть в пределах 0,22÷0,3.

Выводы

На основе анализа условий дискретизации получены формула диаметра дискретизируюшего валика, зависимость его от влияющих на него факторов рекомендованы их наилучшие значения.

Изучена закономерность движения волокна на поверхности зуба гарнитуры дискретизируюшего барабанчика и установлено, что с увеличением зоны дискретизации сила натяжения волокна и скорость его движения возрастают.