Казахстан является одной из ведущих стран по добыче и переработке золота и урана. При этом, как и во всей горнодобывающей промышленности Республики Казахстан, в настоящее время в отвалах и хвостохранилищах скопилось более 10 млрд т отходов, а занимаемая ими площадь плодородных земельных угодий составляет более 20 тыс. га. Причем ценность некоторых отходов цветной и черной металлургии составляет 25–50 % от суммарной ценности добытого минерального сырья. В настоящее время значительное внимание уделяется указанным отходам, как источнику получения дополнительных полезных компонентов, так и с точки зрения снижения их влияния на экологию горнодобывающих регионов. При переработке и добыче урана, а также для утилизации забалансовых и труднообогатимых руд цветных и драгоценных металлов в отвалах в мировой и отечественной практике широко применяют способы кучного выщелачивания полезных компонентов [1]. При кучном выщелачивании полезных компонентов используют различные токсичные вещества, как, например, цианиды при выщелачивании золота, а также растворы (серной, соляной и других кислот) при выщелачивании золота, меди, цинка, свинца, урана и др., которые отрицательно сказываются на окружающей среде, флоре и фауне регионов [2]. При этом наиболее сильному загрязнению от утечек таких растворов, выделения пыли и газов подвергаются почва и грунтовые воды, а также атмосфера и близлежащие водоемы (реки, озера) [3].

При добыче руд благородных, цветных и редких металлов зачастую применяют открытый способ разработки, вследствие чего образуются большие выработанные пространства и отвалы забалансованных руд, которые также являются мощными источниками загрязнения окружающей среды [4]. Для восстановления нарушенных горными работами земель, требуется утилизация больших объемов забалансовых руд, без чего невозможно восстановить отведенные под горные работы земли [5]. Все это приводит к потерям полезных компонентов и снижает эффективность добычи и переработки полезных ископаемых с применением способов выщелачивания.

Анализ проведенных до настоящего времени исследований показывает, что вопросы разработки способов предотвращения загрязнения окружающей среды при кучном выщелачивании руд в районах открытой добычи требуют дальнейшего совершенствования. Поэтому разработка способов совместной утилизации и захоронения отходов добычи и переработки золотосодержащих и урановых руд для снижения степени загрязнения окружающей среды при кучном выщелачивании с использованием ранее отработанных горных выработок типа карьеров является актуальной научной задачей.

Целью работы является разработка способов утилизации и захоронения отходов добычи и переработки выщелачиванием золотосодержащих и урановых руд в открытых горных выработках.

Анализ литературных источников по изучению способов утилизации и захоронения отходов горнодобывающей и урановой промышленности загрязнения окружающей среды при добыче и переработке кучным выщелачиванием руд показал, что до настоящего времени отсутствуют способы совместного выщелачивания золотосодержащих и урановых руд.

Результаты аналитических исследований степени загрязнения окружающей среды при кучном выщелачивании руд в карьерном пространстве показали, что выделение и выброс пыли, в том числе и радиоактивной, в атмосферу за карьерное пространство при формировании куч уменьшается с глубиной размешения отходов. Кроме того, утечки продуктивных растворов в окружающую среду при выщелачивании также уменьшаются с увеличением глубины размещения куч в карьере.

Выявлено, что при существующих схемах естественного воздухообмена карьеров для уменьшения степени выбросов пыли из карьерного пространства при формировании куч их следует размещать в самой глубокой части карьера, где интенсивность естественного воздухообмена затруднена. Следовательно, выбросы пыли за пределы карьерного пространства будут минимальны при формировании куч на дне карьера.

На основе анализа уравнения водного баланса установлено, что при формировании куч на дне карьера утечки продуктивных растворов также будут минимальны, а следовательно, и возможность загрязнения грунтовых подземных вод выщелачиваемыми растворами будет исключена.

Формирование куч на дне карьерного пространства также удовлетворяет условиям технологии засыпки карьеров при их рекультивации.

Таким образом, формирование куч для выщелачивания металлов следует осуществлять на дне карьера, что обеспечит минимальное воздействие на окружающую среду процесса совместной утилизации отходов золотосодержащих и урановых руд путем кучного выщелачивания.

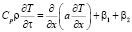

Для аналитического исследования изменения температуры в объемах при совместной утилизации золотосодержащих и урановых руд путем их кучного выщелачивания в карьерном пространстве предложена математическая модель (1)–(3). При этом изменение температуры в объемах совместно выщелачиваемых золотосодержащих и урановых руд представлено неоднородным уравнением теплопроводности вида:

, (1)

, (1)

с начальным и граничными условиями:

,

,  ,

,

,

,  . (2)

. (2)

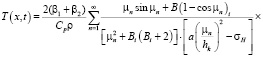

Аналитическое решение этой задачи можно представить в следующем виде:

, (3)

, (3)

где β1 – тепловой источник от окисления выщелачиваемых руд;

β2 – тепловой источник от радиационного излучения отходов урановых руд.

Анализ полученного решения показывает, что изменение температуры руды в выщелачиваемом объеме находится в прямо пропорциональной зависимости от суммарного значения мощности источников тепла от окисления минералов сульфидов и от радиации, излучаемой урановыми рудами.

Для решения задачи (1) и (2) также была использована программа Delfi, которая позволяет определить распределение температуры, как в пространстве, так и во времени в рассматриваемом объеме.

Для совместного выщелачивания золотосодержащих и урановых руд были разработаны новые способы [6, 7].

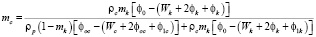

Предлагаемый нами способ совместного выщелачивания [6] предусматривает наличие следующих показателей:

– высота и пористость кучи, плотность и минимальной размер гранул руды;

– коэффициент, учитывающий динамику процесса и содержание фракции 0–1 мм в объеме кучи;

– максимальная молекулярная влагоемкость руды;

– толщина кольматационного слоя и содержания в нем фракции 0–1 мм;

– поверхностное натяжение выщелачивающего раствора и краевой угол смачивания.

При этом с целью повышения эффективности выщелачивания руды и захоронения отходов выщелачивания и переработки атомной промышленности кучи формируют в пространстве отработанных карьеров, путем перемешивания объема руды (Vр) с объемом радиоактивных отходов (породы, пульпы и т.д.) (Vро) в соотношении  = 3, с последующим покрытием всех сторон поверхности кучи радиоактивными отходами атомной промышленности.

= 3, с последующим покрытием всех сторон поверхности кучи радиоактивными отходами атомной промышленности.

Перемешивание выщелачиваемой руды с радиоактивными отходами (порода, пульпа и т.д.), позволяет повысить температуру и теплообмен между раствором и выщелачиваемой рудой, что в свою очередь приводит к интенсивному окислению руды, а следовательно, к увеличению выхода в раствор полезных компонентов. Для улучшения теплообмена и повышения температуры в куче ее поверхность также покрывается радиоактивными отходами атомной промышленности. Все это в комплексе приводит к повышению эффективности выщелачивания. Кроме того, для исключения появления новых отходов выщелачивания предлагается формировать кучи в отработанных карьерах для последующего их захоронения на месте при рекультивационных работах.

Предлагаемый способ выщелачивания реализовывался на моделях в лабораторных условиях. Для этого провели гранулометрический анализ подвергаемой переработке золотосодержащей руды по предлагаемому способу выщелачивания. Гранулометрический анализ осуществлялся весовым методом с определенным объемом руды. Объем руды обосновывался методом выборки для обеспечения репрезентативности модели. Гранулометрический состав выщелачиваемой руды представлен в табл. 1.

Как видно из таблицы, основную долю составляет фракция 0–0,20 м. Эту фракцию следует подвергнуть более детальному гранулометрическому анализу на ситах весовым методом. Результаты гранулометрического анализа фракции 0–0,20 м представлены в табл. 2. Причем эту фракцию берем как сто процентов и определяем остальные фракции.

Для того чтобы создать физическую модель выщелачиваемого объема руды, представим его как несвязную среду с неоднородной пористостью. Представим реальный объем выщелачиваемой руды, состоящий из N фракции. Из этих N = N – N1, крупные фракции, составляющие основной скелет выщелачиваемого объема руды, а N1 фракции являются заполнителем. Рассматривая соотношение объемов заполнителя, скелета и реального объекта получена взаимосвязь между пористостью заполнителя и реального объекта:

, (4)

, (4)

где  – пористость заполнителя, отн. ед.;

– пористость заполнителя, отн. ед.;

mp – пористость реального объекта, отн. ед.;

– сумма отношений объемов каждой доли фракции заполнителя, которая относится ко всему объему реального объекта и определяется как соотношение:

– сумма отношений объемов каждой доли фракции заполнителя, которая относится ко всему объему реального объекта и определяется как соотношение:

, (5)

, (5)

здесь φi – доля объема каждой фракции заполнителя, отнесенная ко всему объему заполнителя, отн.ед.;

– доля всего объема заполнителя, отнесенная ко всему объему реального объекта, отн.ед.

– доля всего объема заполнителя, отнесенная ко всему объему реального объекта, отн.ед.

Для выбора модели пористость заполнителя вычисляется по формуле (4), используя табл. 3.

Если пористость заполнителя будет меньше пористости реального объекта, то из выделенной N1 фракции заполнителя переводим одну или часть одной, или несколько наиболее крупных фракций к скелету реального объекта и продолжаем вычисление до тех пор, пока пористость заполнителя не окажется равной пористости реального объекта  . Количество фракции N1, при которой

. Количество фракции N1, при которой  следует выбрать как модель реального объекта.

следует выбрать как модель реального объекта.

Таблица 1

Гранулометрический состав выщелачиваемой руды

|

№ п/п |

V, м3 объем |

Гранулометрический состав руды, %, м |

||||

|

0–0,20 м |

0,21–0,40 м |

0,41–0,60 м |

0,61–0,80 м |

0,81 м |

||

|

1 |

7,7 |

50,2 |

21,5 |

13,4 |

12,6 |

2,2 |

|

2 |

8,1 |

53,1 |

22,2 |

12,7 |

10,4 |

1,5 |

|

3 |

9,0 |

55,5 |

21,5 |

12,5 |

8,7 |

1,7 |

|

4 |

7,0 |

56,6 |

21,7 |

11,7 |

7,6 |

2,3 |

|

5 |

10,2 |

57,4 |

20,6 |

13,4 |

7,3 |

1,2 |

|

6 |

9,5 |

47,4 |

19,4 |

15,9 |

15,0 |

2,2 |

|

7 |

8,5 |

52,5 |

21,0 |

12,3 |

11,7 |

2,4 |

Таблица 2

Гранулометрический состав руды фракции 0–0,20 м

|

Номер фракции |

Интервал фракции, мм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

φ1, % |

φ1, % |

φ1, % |

φ1, % |

φ1, % |

φ1, % |

φ1, % |

||

|

1 |

0–1,0 |

4,5 |

4,3 |

5,2 |

5,0 |

3,7 |

3,5 |

4,1 |

|

2 |

1,0–2,5 |

6,0 |

5,8 |

6,5 |

6,1 |

7,0 |

6,9 |

6,0 |

|

3 |

2,5–5,0 |

7,3 |

7,5 |

6,9 |

8,0 |

7,2 |

7,5 |

7,2 |

|

4 |

5,0–7,5 |

6,4 |

6,6 |

7,9 |

8,5 |

7,5 |

8,5 |

6,9 |

|

5 |

7,5–10,0 |

7,7 |

7,3 |

9,2 |

8,7 |

9,3 |

9,4 |

7,3 |

|

6 |

10,0–12,5 |

9,4 |

9,0 |

9,6 |

9,3 |

9,6 |

10,4 |

9,0 |

|

7 |

12,5–15,0 |

8,9 |

9,2 |

10,7 |

9,5 |

10,2 |

9,1 |

9,2 |

|

8 |

15,0–17,5 |

9,9 |

10,0 |

7,2 |

8,5 |

11,0 |

7,7 |

9,4 |

|

9 |

17,5–20,0 |

7,3 |

6,7 |

6,5 |

4,8 |

4,1 |

4,5 |

9,8 |

|

10 |

20,0–30,0 |

6,5 |

7,5 |

7,0 |

8,5 |

6,8 |

6,9 |

6,7 |

|

11 |

30,0–40,0 |

5,9 |

5,5 |

5,1 |

4,5 |

5,3 |

6,6 |

7,5 |

|

12 |

40,0–50,0 |

6,0 |

5,8 |

4,9 |

4,4 |

5,9 |

6,8 |

5,5 |

|

13 |

50,0–100 |

5,4 |

5,6 |

5,1 |

4,0 |

4,5 |

4,0 |

5,8 |

|

14 |

100–150 |

4,8 |

5,0 |

4,5 |

5,3 |

4,7 |

5,2 |

3,6 |

|

15 |

150–200 |

4,0 |

4,2 |

3,8 |

4,5 |

3,2 |

3,0 |

2,0 |

В некоторых случаях значение пористости заполнителя N1 может оказаться больше пористости реального объекта, в этом случае, добавляя из скелета реального объекта одну или часть одной, или несколько наиболее мелких фракций в предварительно выделенный заполнитель N1, производим вычисление до тех пор, пока пористость заполнителя не окажется равной пористости реального объекта, т.е.  . Количество фракции N1, при котором

. Количество фракции N1, при котором  следует выбрать в качестве модели для лабораторных исследований.

следует выбрать в качестве модели для лабораторных исследований.

По этому же принципу подбиралась пористость радиоактивных отходов, с которыми перемешивалась выщелачиваемая руда.

Результаты вычисления пористости модели выщелачиваемой руды и радиоактивных отходов были подвергнуты экспериментальной проверке.

Вычисленная и экспериментальная пористости выщелачиваемого объема вместе с радиоактивными отходами совпадали с относительной погрешностью до 15 %. Можно сделать вывод о том, что таким образом выбранная модель адекватна реальному объекту. Результаты вычисления сведены в табл. 3.

Как видно из табл. 3, для руды под номером 10 (по горизонтали) пористость модели (заполнителя) совпадает с пористостью реального объекта. В качестве модели берутся фракции включительно по десятую в тех же процентных соотношениях, которые приведены в табл. 2, т.е. следующие фракции: 0–1,0; 1,0–2,5; 2,5–5,0; 5,0–7,5; 7,5–10,0; 10,0–12,5; 12,5–15,0; 15,0–17,5; 17,5–20,0; 20,0–30,0 (интервалы в мм).

Для руд под номером 9 для лабораторных экспериментов берется 9-я фракция из табл. 2 с пористостью из табл. 3 m3 = 0,30. Для руд под номерами 1, 2, 6, 7 и 13 для лабораторных экспериментов берутся первые 8 фракций с пористостью соответственно из табл. 3 – 0,26, 0,25, 0,27, 0,24 и 0,24. Для руд под номерами 3, 4, 5, 8, 11 и 12 для лабораторных экспериментов берутся первые 7 фракций с пористостью соответственно из таблицы 3 – 0,25, 0,26, 0,26, 0,24, 0,25 и 0,26.

Таким образом, модель формируется на бетонной плите с отверстием для стока выщелачиваемого раствора. Бетонная плита является вогнутой, так, чтобы раствор вытекал из отверстия.

Модельная куча формировалась таким образом, чтобы отношение объемов руды Vp с объемом радиоактивных отходов Vpo соответствовало  , а также поверхность ее покрывалась радиоактивными отходами.

, а также поверхность ее покрывалась радиоактивными отходами.

Модельная куча орошалась 2 %-м тиосульфатным раствором.

Для повышения эффективности орошения при кучном выщелачивании и увеличения степени охвата руды в объеме кучи воздействием выщелачивающего раствора предлагается также новый способ орошения [7], сущность которого заключается в следующем.

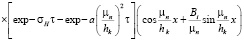

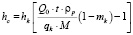

Согласно этому способу кучное выщелачивание забалансовых и труднообогатимых руд включает покрытие кучи слоем определенной высоты из мелкопористого материала, например, из отходов урановой руды. Это позволит повысить полноту обработки рудной массы. При этом высоту покрытия из урановой руды вычисляют по формуле:

, (6)

, (6)

где hc – высота слоя сыпучего мелкопористого материала из отходов урановой руды, м; hк – высота кучи, м; Q0 – максимальный расход насоса, подающего выщелачивающий раствор на поверхность слоя сыпучего мелкопористого материала, м3/с; t – время, в течение которого обрабатывают весь объем кучи, с; рр – насыпная плотность руды в куче, кг/м3; qk – удельный расход выщелачивающего раствора для обработки руды, м3/м3; М – масса отсыпанной кучи, кг; тк – средняя пористость кучи, м3/м3.

Пористость слоя сыпучего мелкопористого материала вычисляется по формуле:

. (7)

. (7)

Для уменьшения потерь руды от кольматационных явлений и степени загрязнения окружающей среды растворами нами разработан и апробирован новый способ орошения, который обеспечивает стационарный режим фильтрации выщелачивающей жидкости в навале руды.

Таблица 3

Значение параметров реального объекта и его модели

|

№ п/п |

mp, м3/м3 |

|

|

|

|

φ10 |

φ9 |

φ8 |

φ7 |

m10 |

m9 |

m8 |

m7 |

|

1 |

0,26 |

– |

– |

0,60 |

– |

– |

– |

0,30 |

– |

– |

– |

0,26 |

– |

|

2 |

0,27 |

– |

– |

0,60 |

– |

– |

– |

0,32 |

– |

– |

– |

0,25 |

– |

|

3 |

0,25 |

– |

– |

0,63 |

0,560 |

– |

– |

0,35 |

0,31 |

– |

– |

0,08 |

0,25 |

|

4 |

0,25 |

– |

– |

0,64 |

0,551 |

– |

– |

0,36 |

0,31 |

– |

– |

0,06 |

0,26 |

|

5 |

0,25 |

– |

– |

0,66 |

0,545 |

– |

– |

0,38 |

0,31 |

– |

– |

0,02 |

0,26 |

|

6 |

0,27 |

– |

– |

0,63 |

– |

– |

– |

0,30 |

– |

– |

– |

0,27 |

– |

|

7 |

0,26 |

– |

– |

0,60 |

– |

– |

– |

0,31 |

– |

– |

– |

0,24 |

– |

|

8 |

0,24 |

– |

– |

0,59 |

0,513 |

– |

– |

0,36 |

0,32 |

– |

– |

0,08 |

0,24 |

|

9 |

0,29 |

– |

0,697 |

0,62 |

– |

– |

0,30 |

0,26 |

– |

– |

0,30 |

0,49 |

– |

|

10 |

0,25 |

0,72 |

– |

0,59 |

– |

0,26 |

– |

0,22 |

– |

0,24 |

– |

0,54 |

– |

|

11 |

0,24 |

– |

– |

0,62 |

0,519 |

– |

– |

0,37 |

0,31 |

– |

– |

0,03 |

0,25 |

|

12 |

0,24 |

– |

– |

0,61 |

0,512 |

– |

– |

0,37 |

0,31 |

– |

– |

0,04 |

0,26 |

|

13 |

0,26 |

– |

– |

0,60 |

– |

– |

– |

0,31 |

– |

– |

– |

0,24 |

– |

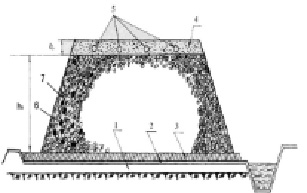

Рис. 1. Схема способа закрытого орошения при кучном выщелачивании руды. 1 – глина; 2 – полиэтиленовая пленка; 3 – песок; 4 – мелкопористый насыпной слой; 5 – трубы для подачи раствора

Сущность данного способа заключается в следующем. При формировании кучи высотой hк на ее поверхности перед орошением отсыпается слой из мелкопористого материала высотой hc (рис. 1).

Отсыпаемый слой из мелкопористой урановой руды предназначается для дозированной и равномерной подачи раствора по всей горизонтальной поверхности кучи. Кроме того, он предотвращает интенсивное испарение выщелачивающего раствора, так как последний подается внутрь этого слоя, т.е. место подачи раствора изолировано от атмосферы, что весьма важно при цианидном выщелачивании золота. Этот способ позволяет также повысить эффективность выщелачивания за счет предотвращения явлений кольматации; равномерности обработки объема раствором; увеличения времени взаимодействия выщелачивающего раствора с рудой. Эти факторы повышают извлечение полезных компонентов из куч, а также снижают затраты на выщелачивание за счет уменьшения необходимости многократного оборотного орошения руды для получения требуемой концентрации полезных компонентов в растворе, отсутствия запруд и других ирригационных сооружений. Перечисленные факторы уменьшают в конечном итоге степень загрязнения окружающей среды растворами.

Предлагаемый способ орошения выщелачиваемых куч осуществляется исходя из предварительного расчетного определения параметров насыпного слоя. В результате правильного подбора слоя сыпучего мелкопористого материала можно повысить эффективность выщелачивания за счет полноты орошения и соответственно извлечения полезных компонентов.

Создание насыпного слоя исключает многократное строительство оросительных систем, снижает испарение и утечки продуктивных растворов и пылевыделение с горизонтальной поверхности кучи в окружающую среду за счет равномерности орошения и стационарности режима фильтрации жидкости и увлажненности поверхностного слоя.

Испытания в промышленных условиях предлагаемого способа орошения в условиях месторождения «Карьерное» показали высокую его эффективность.

Таким образом, предлагаемый способ выщелачивания руды позволяет повысить эффективность выщелачивания, а также снизить экологическую нагрузку на окружающую среду, за счет одновременного захоронения отходов выщелачивания и атомной промышленности в отработанных карьерах.

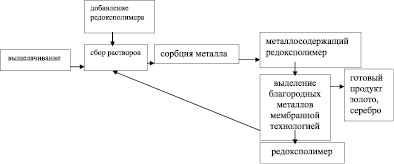

Для извлечения золота из продуктивных растворов после выщелачивания руды обычно используют сорбционные технологии, при этом в качестве сорбентов используют дорогостоящие, ввозимые из-за рубежа сорбенты (ионообменные смолы, древесный уголь из ценных пород дерева и др.). Для уменьшения стоимости получения золота из растворов выщелачивания предлагается использовать в сорбционных технологиях отечественные полимеры.

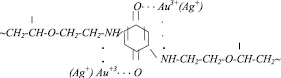

В связи с этим было проведено исследование сорбционной способности новых полимеров по отношению к ионам золота. Уникальная способность этих соединений к регенерации, обеспечивающая многократное их использование и компенсацию затрат на их получение, делает этот класс высокомолекулярных соединений перспективным. Продуктивный раствор после выщелачивания подвергался обработке редоксинитами, заменяющими ионообменные смолы для извлечения золота.

Нами разработан одностадийный метод получения непредельных азотсодержащих окислительно-восстановительных мономеров на основе дешевого и доступного сырья - винилового эфира моноэтаноламина (ВЭМЭА, г. Темиртау, АО «Алаш») и хинонов различного строения и синтеза новых редоксионитов на их основе, изучения их физико-химических, окислительно-восстановительных и комплексообразующих свойств, а также поиска наиболее перспективных областей их практического применения [8].

Комплексообразование редокс(со)полимеров на основе хиноидных производных ВЭМЭА происходит, по-видимому, как за счет атомов кислорода простой эфирной связи и азота аминогруппы винилового эфира моноэтаноламина (ВЭМЭА), так и за счет карбонильной группы хинонов и ионов металла (рис. 2).

Как видим из рис. 2, вместе с золотом редокс(со)полимер будет извлекать из растворов после выщелачивания руды и серебро.

Кроме того, в сополимерах на основе хиноидных производных ВЭМЭА в процесс «включаются» атомы азота гетероциклов 4-ВП и 2-ВП. В отличие от связанных с ионом металла донорных атомов азота донорные атомы кислорода коордированных лигандов обычно легко протонируются и приводят к разрушению хелатных циклов.

Рис. 2. Схема комплексообразования редокс(cо)полимеров c благородными металлами на основе хиноидных производных ВЭМЭА

Таблица 4

Результаты выщелачивания золотосодержащей руды на моделях в лабораторных условиях

|

№ п/п |

Тип руды |

Извлечение Au в продуктивный раствор |

|

|

Без радиоактивных отходов |

По предлагаемому способу |

||

|

1 |

Сульфидная руда месторождения Акбакай с содержанием золота 1,6 г/т |

75–78 |

80–85 |

|

2 |

Руда с содержанием золота 2,0 г/т |

87–96 |

93–97 |

Рис. 3. Новая технологическая схема сбора растворов выщелачивания с извлечением благородных металлов

Выщелачивание золотосодержащей руды с перемешанными радиоактивными отходами в соотношении  и с покрытием ими поверхности выщелачиваемого объема, позволил увеличить выход золота в продуктивный раствор в среднем на 20 %, по сравнению с выщелачиванием этой же руды без радиоактивных отходов. Результаты выщелачивания золотосодержащей руды на моделях в лабораторных условиях приведены в табл. 4.

и с покрытием ими поверхности выщелачиваемого объема, позволил увеличить выход золота в продуктивный раствор в среднем на 20 %, по сравнению с выщелачиванием этой же руды без радиоактивных отходов. Результаты выщелачивания золотосодержащей руды на моделях в лабораторных условиях приведены в табл. 4.

Таким образом, предлагаемый способ выщелачивания руды позволяет повысить эффективность выщелачивания, а также снизить экологическую нагрузку на окружающую среду, за счет захоронения отходов выщелачивания и атомной промышленности на местах выщелачивания, т.е. в отработанных карьерах.

Реализация проекта позволит решить ряд природоохранных задач современности по утилизации отходов, снизить техногенную экологическую нагрузку в горнодобывающих регионах РК. На основе проведенных исследований предлагается следующая инновационная технологическая схема извлечения золота (рис. 3).

Перспективность предлагаемой научно-технической работы состоит в разработке отечественных наукоемких технологий по извлечению золота, урана и других металлов из отходов горнодобывающей промышленности, что позволяет решать ряд природоохранных проблем по утилизации отходов, снизить техногенную экологическую нагрузку в районах разработки и переработки полезных ископаемых.

Заключение

В ходе выполнения научного исследования получены следующие новые научные и практические результаты:

1. На территории Республики Казахстан имеются значительные объемы отработанных карьеров и отвалов забалансовых золотосодержащих и урановых руд, расположенных в непосредственной близости друг от друга и требующих утилизации путем выщелачивания и захоронения их отходов в карьерах для улучшения состояния окружающей среды.

2. Для уменьшения степени загрязнения окружающей среды и повышения эффективности утилизации забалансовых золотосодержащих и урановых руд кучным выщелачиванием разработаны новые способы, основанные на использовании карьерного пространства, а формирование куч при этом осуществлять на дне карьера.

3. Разработана математическая модель изменения температурного режима в выщелачиваемом объеме руды, позволяющая прогнозировать эффективность совместного кучного выщелачивания золотосодержащих и урановых руд в зависимости от их физико-химических и тепловых свойств.

4. Для извлечения золота и серебра из растворов выщелачивания предлагается использовать новый редокс(со)полимер, полученный из отходов карбидного производства.

Полученные результаты могут быть использованы на предприятиях горнодобывающей промышленности и проектными организациями при составлении разделов ОВОС в проектах разработки месторождений твердых полезных ископаемых.