Пластическое формирование металла на скоростных молотах осуществляется в результате соударения двух рабочих тел. В отличие от обычных шаботных молотов у высокоскоростных разгоняются обе соударяющиеся массы, получая кинетическую энергию от воздействия сжатого газоазота или воздуха, а скорость соударения их составляет от 20 до 30 м/с. Соударяющиеся массы высокоскоростных молотов представляют почти изолированную систему и поэтому при штамповке не вызывают сильных вибраций грунта и соседних сооружений.

Вследствие большой скорости перемещения частиц деформируемого металла происходит значительное повышение температуры, что выражается в лучшем заполнении штампов, тонких ребер и повышает пластичность трудно дифференцируемых металлов. В конструкциях бесшаботных скоростных молотов, как правило, соударяющиеся массы расположены в сравнительно коротких телах, что способствует гашению ударных волн, которые могут возникать при жестких ударах. Большое количество кинетической энергии при сравнительно небольших размерах молотов и рабочего пространства позволяет осуществлять пластическое формообразование за один удар. Это уменьшает время соприкосновения горячего металла со штампом и при наличии быстродействующей системы выталкивания повышает стойкость инструмента.

Наличие выталкивателей дает возможность уменьшения ковочных уклонов и, следовательно, позволяет приблизить форму заготовки к форме готовых изделий. С целью устранения ударных волн штамповка на высокоскоростных молотах осуществляется с большим перемещением металла за один удар. Из-за малых размеров рабочего пространства на высокоскоростных молотах штамповка в многоручьевых штампах затруднена.

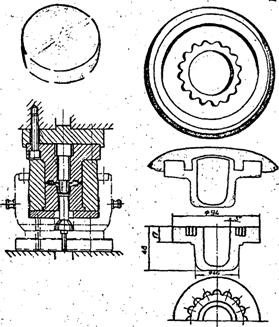

Рис. 1. Штамповка фланца

Опыт применения высокоскоростных молотов показывает, что оказываются наиболее эффективными при штамповке сравнительно малогабаритных поковок, в том числе с тонкими ребрами из малопластичных металлов, чувствительных к охлаждению. Штамповка таких поковок производится за один удар, иногда с небольшой предварительной подготовкой на вспомогательном оборудовании. Внедрение этого метода в промышленность позволяет уменьшить расход металла на 10-60%, сократить трудоемкость дальнейшей механической обработки на 70% и снизить себестоимость продукции на 50%.

Некоторые зарубежные фирмы используют этот метод для производства весьма сложных поковок (рис. 1). Круг конфигурирующий штамповок, опробованных и признанных целесообразными в России, довольно широк, в него не входят лишь несимметричные детали, требующие значительного перераспределения металла в полости разъема штампа. Классификация штамповок включает детали типа стержня с утолщением; штамповку с глухой, сквозной полостью типа стаканов с продольным и торцевым оребрением, типа дисков с тонкими полотнами, штамповку с вытянутой осью несимметричную в плане, а также детали с сужающейся средней частью , формообразование которых может производиться в штампах с вертикальными разъемами. Шероховатость поверхности штамповок получается как после фрезерования, и поэтому наиболее целесообразно вести формообразование по окончательным размерам поверхности детали [З].

Кафедрой «Машины и технология обработки металлов давлением» Омского технического университета внедрен способ получения несложного по конфигурации штамповочного инструмента методом выстреливания - пуансон-снаряда в плиту матрицу, нагретую до температуры пластических деформаций [1.4].

Увеличение скорости деформации приводит к изменению зерна и при медленном охлаждении инструмента - сохранению структуры. Поэтому высокие показатели поверхностной твердости гравюры инструмента закономерно согласуются с высоким пределом прочности и текучести металла. Следует также учитывать резкое повышение температуры в зоне деформации, так как образующаяся при пластической деформации теплота при большой скорости нагружения не успевает распространяться по всему объему, локализуясь в определенных зонах [2]. С увеличение скорости деформации, как правило, снижается коэффициент трения. Увеличение скорости деформации приводит к возрастанию роли инерционных сил, что вносит свои изменения в кинематику течения металла.

СПИСОК ЛИТЕРАТУРЫ:

- Даценко В.И., Капранов В.Н., Кайдаров К.К. Получение заготовок методом скоростного деформирования // Технологическое инструментальное обеспечение механообработки. - Иркутск, 1996.

- Непершин Р.И., Даценко В.И. Расчет температурного поля заготовок при высокоскоростных процессах пластического течения с учетом зависимости пластической постоянной от температуры, деформации, скорости деформации // Расчеты пластического течения металла. - М.: Наука, 1973.

- Согришин Ю.П. и др. Штамповка на высокоскоростных молотах. - М.: Машиностроение, 1978. - 20 с.

- Капранов В.Н., Раппопорт Н.М., Бирич В.В. Высокоскоростное выдавливание деталей технологической оснастки. - Рига: НИНТИ, 1977. - 42 с.

Работа представлена на научную международную конференцию «Современные материалы и технические решения», ОАЭ (Дубай), 15-22 октября 2008 г. Поступила в редакцию 09.09.2008.

Библиографическая ссылка

Даценко В.И., Матьяж В.А., Капранов В.Н. СКОРОСТНОЕ ФОРМООБРАЗОВАНИЕ МЕТАЛЛА // Успехи современного естествознания. 2008. № 11. С. 64-65;URL: https://natural-sciences.ru/ru/article/view?id=10755 (дата обращения: 28.01.2026).