Для наиболее эффективного проведения процесса газификации и работы плазмохимической установки влажность сырья должна быть определена и поддерживаться на определенном уровне.

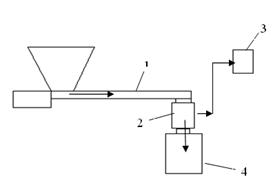

В данной работе был проведен анализ различных методов измерений влажности материалов, разработан датчик влажности, позволяющий непрерывно контролировать влажность в потоке древесного сырья, подаваемого в плазмохимический реактор (рисунок 1).

Рисунок 1. Схема установки

Перерабатываемое сырье, подаваемое шнеком-дозатором 1 в плазмохимический реактор 4, проходит при своем движении через зону действия датчика влажности 2. Электрический сигнал датчика влажности поступает на индикатор 3.

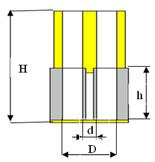

В основу работы влагомера положен диэлькометрический метод измерения, использующий зависимость ёмкости конденсатора и диэлектрической проницаемости материалов от содержания в них влаги. Датчик представляет собой конденсатор, с обкладками в виде двух коаксиальных металлических цилиндров, пространство между которыми заполняется путем свободной засыпки расходуемым материалом (рисунок 2).

Рисунок 2. Схема датчика влажности

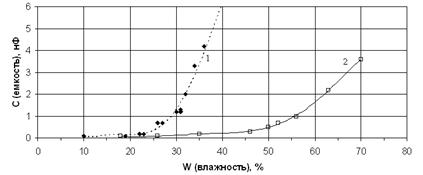

На рисунке 3 приведены кривые зависимости емкости датчика С от типа подаваемого сырья и относительной влажности W (W = 100 · (М - Мс)/М, где М, Мс - влажная и сухая масса материала). Датчик имел следующие размеры: длина обкладок h = 80 мм, внешний радиус внутреннего электрода d = 25мм, внутренний радиус внешнего электрода D = 79мм, высота датчика H = 160мм.

Рисунок 3. Зависимость емкости датчика от влажности материала: 1 - сосновые опилки; 2 - стружечно-опилочная масса

Из рисунка 3 видно, что зависимости емкости от влажности существенно зависит от типа материала, поэтому градуировка датчика должна производится по каждому материалу отдельно. Кроме того, точность измерения подобными датчиками существенно зависит от величины самой влажности и увеличивается с ростом последней. Данная работа осуществлена при финансовой поддержке программы "Развитие научного потенциала высшей школы".