Для определения потерь мощности в торцевых зазорах вытеснителя рассмотрим процесс течения пластической среды в торцевом кольцевом зазоре осевого шестеренного вытеснителя в цилиндрической системе координат: r,![]() , z. Торцевой зазор

, z. Торцевой зазор ![]() ограничен, с одой стороны наружной торцевой поверхностью шестерни с радиусом Rш и с другой - внутренней поверхностью корпуса с радиусом Rк и цапфой с радиусом Rц.

ограничен, с одой стороны наружной торцевой поверхностью шестерни с радиусом Rш и с другой - внутренней поверхностью корпуса с радиусом Rк и цапфой с радиусом Rц.

Начало координат совместим с центром вращения шестерни, и ось z направим вдоль оси вращения (рисунок 1). Заметим, что величина торцевого зазора ![]() << Rш. Поэтому осевой

<< Rш. Поэтому осевой ![]() и

и ![]() радиальной составляющими скорости можно пренебречь.

радиальной составляющими скорости можно пренебречь.

Окружную скорость ![]() определим в виде функции:

определим в виде функции:

![]() (1)

(1)

где r - текущий радиус, f (z) - неизвестная функция координаты z.

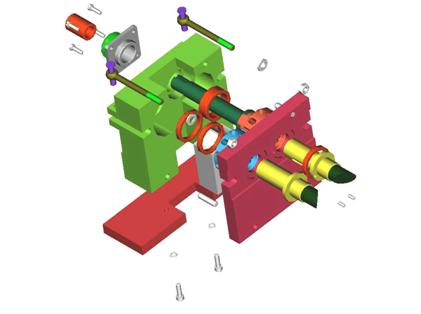

Рисунок 1. Схема шестеренного вытеснителя с осевым выходом формуемой среды

Реологическим уравнением состояния пластической среды будет трехпараметрическое уравнение, которое запишем в виде:

![]() (2)

(2)

Вязкость выразим уравнением:

(3)

(3)

На основании приведенных допущений запишем дифференциальное уравнение движения пластической среды в торцевом зазоре шестеренного вытеснителя:

(4)

(4)

Перепишем (4) с учетом (3) в виде:

![]() (5)

(5)

Введем новые обозначения:

![]()

![]() (6)

(6)

Тогда:

![]() (7)

(7)

Проинтегрируем (7), получим:

![]() (8)

(8)

Можно записать, что

![]() (9)

(9)

или

![]() (10)

(10)

После интегрирования (10), получим:

![]() (11)

(11)

Постоянные интегрирования C1 и C2 определим из граничных условий:

.

.

;

;

![]() (12)

(12)

Подставив C1 и C2 в (11), получим:

![]() (13)

(13)

Запишем (13) с учетом (11)

(14)

(14)

Уравнение (14) с граничными условиями (12) определяет закон распределения окружной скорости ![]() по торцевому зазору шестеренного вытеснителя при течении в нем сплошной среды с пластическими свойствами.

по торцевому зазору шестеренного вытеснителя при течении в нем сплошной среды с пластическими свойствами.

Определим момент Mт от вязкостного трения пластической среды в торцевом зазоре, как сумму момента M1 сопротивления сдвиговому течению и момента сопротивления M2 от действия в торцевом зазоре градиента давления ![]() .

.

(15)

(15)

После интегрирования (15) и соответствующих преобразований запишем выражение момента сопротивления для всех четырех торцевых зазоров шестеренного вытеснителя в виде:

(16)

(16)

где ![]() , k и n - предельное напряжение сдвига, коэффициент консистенции и индекс течения объекта формования;

, k и n - предельное напряжение сдвига, коэффициент консистенции и индекс течения объекта формования;

Rш и Rц - радиусы выступов зубьев и цапфы шестеренного вытеснителя;

![]() - угловая скорость нагнетающих шестерен;

- угловая скорость нагнетающих шестерен;

![]() - торцевой зазор;

- торцевой зазор;

Мощность Nт, потребляемая вязким сопротивлением, при течении пластической среды в торцевом зазоре рассчитывают по формуле:

![]() (17)

(17)

Для определения мощности Np, необходимой для преодоления вязкого трения в радиальном зазоре шестеренного вытеснителя, также воспользуемся цилиндрической системой координат r, j, z.

Радиальный зазор ![]() образован между корпусом вытеснителя радиусом Rк и поверхностью головок зубьев вытесняющих шестерен радиусом Rш (рисунок 1).

образован между корпусом вытеснителя радиусом Rк и поверхностью головок зубьев вытесняющих шестерен радиусом Rш (рисунок 1).

Ось z направим вдоль оси шестерни. Считаем, что течение в радиальном зазоре происходит со скоростью ![]() , так как

, так как ![]() значительно меньше Rш и осевая Uz и радиальная Ur компоненты скорости незначительны. Заметим также, что перепад давления по длине зуба шестерни тоже несущественен.

значительно меньше Rш и осевая Uz и радиальная Ur компоненты скорости незначительны. Заметим также, что перепад давления по длине зуба шестерни тоже несущественен.

Запишем дифференциальное уравнение течения сплошной среды с пластическими свойствами в радиальном зазоре шестеренного вытеснителя в виде:

![]() (18)

(18)

где ![]()

Решение уравнения (18) найдем в виде:

![]() (19)

(19)

Для определения коэффициентов A и B составим систему уравнений:

(20)

(20)

для которой граничные условия имеют вид:

(21)

(21)

Можно записать, что:

![]() (22)

(22)

Тогда

(23)

(23)

Подставим выражение A из (23) в (22) получим:

(24)

(24)

Перепишем (29) с учетом (23) и (24) - получим выражение скорости в радиальном зазоре:

(25)

(25)

Запишем выражение силы вязкого трения, действующей на участке, равном длине головки одного зуба нагнетающей шестерни.

![]() (26)

(26)

Для вязкопластичного пищевого материала с нелинейной вязкостью запишем реологическое уравнение состояния в виде:

(27)

(27)

Тогда момент сил вязкого трения, действующий в радиальных зазорах двух шестерен будет:

(28)

(28)

где  - коэффициент, учитывающий количество зубьев, находящихся в постоянном контакте с корпусом.

- коэффициент, учитывающий количество зубьев, находящихся в постоянном контакте с корпусом.

Мощность, необходимая для преодоления сил вязкого сопротивления в радиальном зазоре, будет:

(29)

(29)

Определим мощность, потребляемую на срез формуемой пластической среды при вытеснении его через загрузочные окна в цилиндрических стенках камер вытеснения:

![]() (30)

(30)

Для расчета момента среза найдем площадь среза. При обращенном движении окно среза совершает полный оборот вокруг оси вращения вытесняющей шестерни и описывает площадь равную:

![]() (31)

(31)

Для двух нагнетающих шестерен:

![]() (32)

(32)

Введем коэффициент, учитывающий реальную площадь среза в зависимости от геометрических размеров шестеренного вытеснителя:

(33)

(33)

Окончательно площадь среза можно определить по формуле:

![]() (34)

(34)

Теперь запишем выражение для определения момента среза:

![]() (35)

(35)

При уменьшении коэффициента ![]() на поверхности камеры вытеснения образуется радиальный зазор

на поверхности камеры вытеснения образуется радиальный зазор ![]() , в котором момент вязкого трения можно определить по аналогии с (28). Для двух камер момент Mкв равен:

, в котором момент вязкого трения можно определить по аналогии с (28). Для двух камер момент Mкв равен:

(36)

(36)

Мощность вязкого трения в радиальных зазорах формующих камер:

![]() (37)

(37)

Общая мощность:

Nо = Nт + Np + Nкв + Nс +, (38)

где Nхх - мощность холостого хода.

Формула (38) позволяет подобрать привод шестеренного вытеснителя с учетом реологических характеристик объекта вытеснения.

Разработку конструкций элементов осевого шестеренного вытеснителя проводили методом твердотельного моделирования.

Шестеренный вытеснитель построен по модульному принципу. Все модули интегрированы.

На рисунке 2 представлена схема сборки осевого шестеренного вытеснителя.

Рисунок 2. Схема сборки осевого шестеренного вытеснителя

На рисунке 3 представлен разработанный вытеснитель с автоматизированной системой сбора экспериментальных данных.

Рисунок 3. Общий вид осевого шестеренного вытеснителя с автоматизированной системой сбора данных от датчиков давления, температуры и положения

Автоматизированная система сбора данных позволяет контролировать технологические процессы обработки пластических сред давлением в сквозных каналах в режиме реального времени. При этом информация с датчиков передается в память компьютера, что позволяет создавать банки данных.

СПИСОК ЛИТЕРАТУРЫ

- Мачихин Ю.А., Берман Г.К., Клаповский Ю.В. Формование пищевых масс. - М.: «Колос», 1992. - 272 с.

- Корячкин В.П. Новое в технике и технологии производства мучных кондитерских изделий. М. ЦНИИТЭИ хлебпродинформ, 1997. - 38 с.

- Корячкин В.П. Установка для обработки пищевых сред давлением //Индустрия образования: Сборник статей. Выпуск 3. - М: МГИУ, 2002. - С. 105 - 110.