Моделирование и разработка систем автоматического управления основаны на информации о статических и динамических характеристиках объектов управления. С целью её получения выполнены экспериментальные исследования зерносушилки СЗШ-8.

Для измерения температуры и влажности зерна сушильную камеру снабдили преобразователями температуры и пробоотборниками, которые разместили в семи зонах по её высоте. Поддержание температуры теплоносителя и экспозиции сушки на постоянном уровне осуществили автоматическими регуляторами.

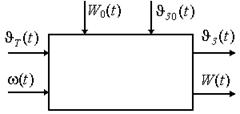

Методом типовых возмущений получили реализации переходных процессов по каналам управляющих воздействий сушильной камеры, рис. 1. Приняты следующие обозначения: W0, W - начальная и конечная влажность зерна; ![]() и

и ![]() - начальная и конечная температура зерна;

- начальная и конечная температура зерна; ![]() - температура теплоносителя; ω - частота колебаний выгрузного аппарата.

- температура теплоносителя; ω - частота колебаний выгрузного аппарата.

Рисунок 1. Схема сушильной камеры

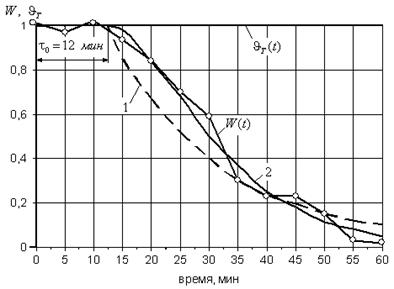

На рис. 2 представлен вид переходного процесса по каналу ![]() и показан результат его аппроксимации уравнениями динамических звеньев первого и второго порядка. Погрешность аппроксимации, оценили по максимальному относительному отклонению экспериментальных данных от моделируемых. Для звена первого порядка она составила 18-22 %, для звена второго порядка - 6-9 %. Дальнейшее усложнение аппроксимирующего выражения не привело к существенному уменьшению погрешности, поэтому уравнение звена второго порядка с запаздыванием использовали как основное аппроксимирующее выражение.

и показан результат его аппроксимации уравнениями динамических звеньев первого и второго порядка. Погрешность аппроксимации, оценили по максимальному относительному отклонению экспериментальных данных от моделируемых. Для звена первого порядка она составила 18-22 %, для звена второго порядка - 6-9 %. Дальнейшее усложнение аппроксимирующего выражения не привело к существенному уменьшению погрешности, поэтому уравнение звена второго порядка с запаздыванием использовали как основное аппроксимирующее выражение.

Рисунок 2. Переходный процесс по каналу ![]() для 15-го ряда коробов и его аппроксимация уравнениями динамических звеньев: 1 - первого порядка; 2 - второго порядка

для 15-го ряда коробов и его аппроксимация уравнениями динамических звеньев: 1 - первого порядка; 2 - второго порядка

Динамические свойства по каналам передачи возмущающих воздействий ![]() ,

, ![]() и

и ![]() аппроксимировали уравнением усилительного динамического звена с чистым запаздыванием.

аппроксимировали уравнением усилительного динамического звена с чистым запаздыванием.

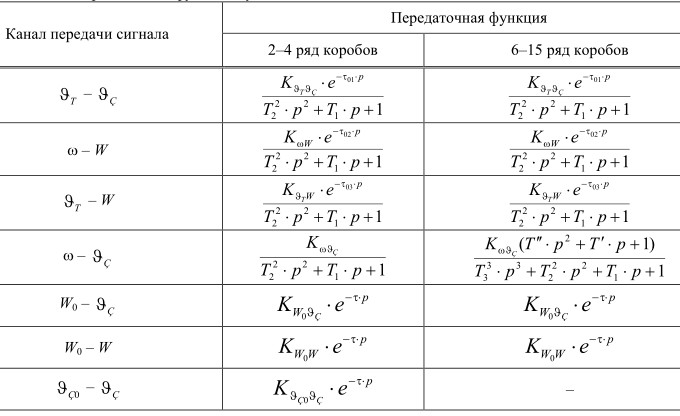

В результате исследований определили вид и значения параметров передаточных функций сушильной камеры по прямым и перекрестным каналам передачи управляющих и возмущающих воздействий, табл. 1.

Из данных таблицы следует, что динамические свойства различных по высоте сушильной камеры зон описываются передаточными функциями различного вида. Такое различие динамической структуры объекта по высоте обусловлено качественными отличиями процессов, протекающих в указанных зонах. Приведенные данные отражают многосвязность сушильной камеры как объекта управления и наличие в ней внутренних перекрестных связей между отдельными каналами передачи сигналов.

Пределы изменения параметров передаточных функций представлены в табл. 2, а статических коэффициентов передачи в табл. 3.

Таблица 1. Передаточные функции сушилки СЗШ-8

Таблица 2. Постоянные времени передаточных функций

|

Постоянная времени |

Пределы изменения по каналам передачи, мин |

|||

|

|

|

ω - W |

|

|

|

T1 |

14,38-32,32 |

10,06-19,53 |

15,19-31,93 |

-25,83-(-14,24) |

|

Т2 |

6,66-15,36 |

4,49-9,23 |

6,76-15,56 |

7,69-14,39 |

|

Т3 |

- |

- |

- |

-7,98-(- 4,61) |

|

|

- |

- |

- |

-2,19-68,21 |

|

|

- |

- |

- |

69,14-46,12 |

|

τ0 |

11,3-12,9 |

3,7-5,1 |

6,7-16,7 |

- |

Таблица 3. Статические коэффициенты передачи

|

Канал передачи |

Единица измерения |

Пределы изменения |

|

|

оС/оС |

0,035-0,351 |

|

ω - W |

%/мин-1 |

- 0,034-0,349 |

|

|

%/оС |

0,007-0,05 |

|

|

оС/мин-1 |

- 1,13-0,785 |

|

|

оС/% |

-1,769-1,009 |

|

W0 - W |

%/% |

0,507-0,932 |

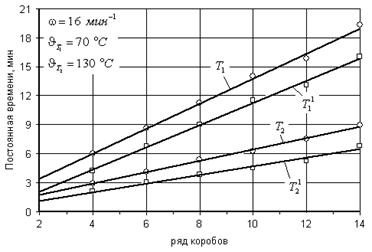

Установлено, что постоянные времени передаточных функций изменяются по высоте сушильной камеры, что характеризует её как распределенный динамический объект. На рис. 3 представлены зависимости изменения постоянных времени для канала ![]() . Из протекания зависимостей видно, что в направлении увеличения ряда коробов постоянные времени возрастают. Этим подтверждается их зависимость от экспозиции сушки.

. Из протекания зависимостей видно, что в направлении увеличения ряда коробов постоянные времени возрастают. Этим подтверждается их зависимость от экспозиции сушки.

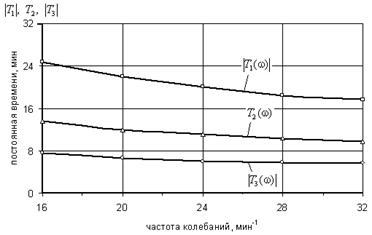

Выявлена зависимость параметров передаточных функций от характеристик обрабатываемого зернового вороха и режима сушки. На рис. 3 показана зависимость постоянных времени от начальной влажности W0 зерна, а на рис. 4 - от частоты колебаний выпускного аппарата. Из них видно, что большим значениям W0 и ω соответствуют меньшие значения постоянных времени, что указывает на то, что слой более влажного и быстро перемещающегося зерна нагревается быстрее. Это объясняется уменьшением объемной теплоемкости подвижного слоя зерна при увеличении его влажности и скорости перемещения по сушильной камере.

Рисунок 3. Изменение постоянных времени по высоте сушильной камеры для канала ![]() при различных W0: Т1, Т2 - при W0=18 %,

при различных W0: Т1, Т2 - при W0=18 %, ![]() - при W0=26 %

- при W0=26 %

Рисунок 4. Зависимость постоянных времени по каналу ![]() от ω для 15-го ряда коробов:

от ω для 15-го ряда коробов: ![]()

![]()

Рисунок 5. Переходные процессы по каналам ![]() и

и ![]() для 15-го ряда коробов при

для 15-го ряда коробов при ![]()

![]()

![]()

![]()

Изменение числовых значений постоянных времени под влиянием W0 и ω в пределах их возможных изменений достигает 20 % и более.

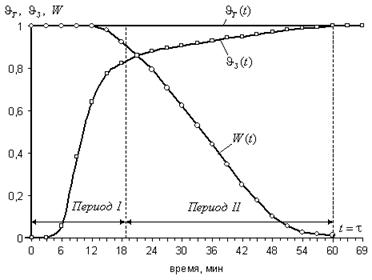

Между процессами нагрева и изменения влажности зерна в сушильной камере заметна связь, учитывая которую переходный процесс изменения температуры ![]() зерна при возмущении по температуре

зерна при возмущении по температуре ![]() теплоносителя можно интерпретировать следующим образом, рис. 5. После возмущения переходный процесс протекает в два периода. Первый характеризуется интенсивным повышением температуры

теплоносителя можно интерпретировать следующим образом, рис. 5. После возмущения переходный процесс протекает в два периода. Первый характеризуется интенсивным повышением температуры ![]() зерна. Скорость изменения температуры в этом периоде определяется только теплоинерционными свойствами зернового слоя, так как изменение его влажности W из-за большой инерционности невелико и практически не влияет на приращение температуры

зерна. Скорость изменения температуры в этом периоде определяется только теплоинерционными свойствами зернового слоя, так как изменение его влажности W из-за большой инерционности невелико и практически не влияет на приращение температуры ![]() . Продолжительность периода составляет 20-25 минут.

. Продолжительность периода составляет 20-25 минут.

Во втором периоде начинается интенсивное изменение влажности W, что приводит к постепенному перераспределению составляющих теплового баланса процесса сушки. Доля теплоты затрачиваемой на испарение влаги из зерна возрастает, поэтому процесс его нагрева существенно замедляется. Дальнейшее изменение температуры ![]() зерна полностью определяется инерционностью поля его влагосодержания и характером взаимной связи процессов тепло- и массопереноса. Поэтому, время окончания переходных процессов по каналам

зерна полностью определяется инерционностью поля его влагосодержания и характером взаимной связи процессов тепло- и массопереноса. Поэтому, время окончания переходных процессов по каналам ![]() и

и ![]() практически одинаково и определяется экспозицией сушки .

практически одинаково и определяется экспозицией сушки .

Для разработки систем автоматического регулирования температуры зерна важно правильно оценить инерционные свойства сушильной камеры по каналу регулирования ![]() . Расчет регулятора по завышенным данным ведет к снижению быстродействия системы, а необоснованное занижение - к потере устойчивости. Применительно к каналу

. Расчет регулятора по завышенным данным ведет к снижению быстродействия системы, а необоснованное занижение - к потере устойчивости. Применительно к каналу ![]() обоснованным, с точки зрения максимального быстродействия системы, является выбор постоянных времени передаточной функции на основе информации о времени затухания переходных процессов, обусловленных теплоинерционными свойствами зернового слоя. На основе полученных данных постоянные времени можно принять изменяющимися в диапазоне T1=4,9-6,1 мин, T2=2,3-3,1 мин. Причем, их меньшие значения соответствуют большим влажностям ( W0 ≥22%) и скоростям перемещения (

обоснованным, с точки зрения максимального быстродействия системы, является выбор постоянных времени передаточной функции на основе информации о времени затухания переходных процессов, обусловленных теплоинерционными свойствами зернового слоя. На основе полученных данных постоянные времени можно принять изменяющимися в диапазоне T1=4,9-6,1 мин, T2=2,3-3,1 мин. Причем, их меньшие значения соответствуют большим влажностям ( W0 ≥22%) и скоростям перемещения (![]() ) зерна по сушильной камере.

) зерна по сушильной камере.

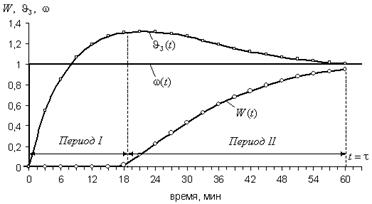

Анализ переходных процессов, рис. 6, по каналу ![]() - также подтверждает существование связи между процессами изменения температуры и влажности зерна. При скачкообразном изменении ω изменение

- также подтверждает существование связи между процессами изменения температуры и влажности зерна. При скачкообразном изменении ω изменение ![]() протекает в два периода. В первом причиной изменения

протекает в два периода. В первом причиной изменения ![]() является резкое изменение состояния подвижного зернового слоя. Так увеличение ω ведет к разуплотнению и снижению аэродинамического сопротивления подвижного слоя зерна. Это вызывает увеличение подачи теплоносителя в сушильную камеру и, при постоянстве его температуры, ведет к увеличению количества теплоты, подводимой к зерну. Вследствие этого увеличивается его температура. Влажность W зерна из-за большой инерционности в этом периоде практически не меняется и не влияет на процесс нагрева.

является резкое изменение состояния подвижного зернового слоя. Так увеличение ω ведет к разуплотнению и снижению аэродинамического сопротивления подвижного слоя зерна. Это вызывает увеличение подачи теплоносителя в сушильную камеру и, при постоянстве его температуры, ведет к увеличению количества теплоты, подводимой к зерну. Вследствие этого увеличивается его температура. Влажность W зерна из-за большой инерционности в этом периоде практически не меняется и не влияет на процесс нагрева.

Инерционность переходного процесса по каналу ![]() в первом периоде определяется теплоинерционными свойствами слоя зерна. Это предположение подтверждается близостью продолжительностей первых периодов переходных процессов по каналам

в первом периоде определяется теплоинерционными свойствами слоя зерна. Это предположение подтверждается близостью продолжительностей первых периодов переходных процессов по каналам ![]() , рис. 5, и

, рис. 5, и ![]() , рис. 6.

, рис. 6.

Рисуное 6. Переходные процессы по каналам ![]() и

и ![]() для 10-го ряда коробов:

для 10-го ряда коробов:![]()

![]()

![]()

![]()

Во втором периоде заметно меняется влажность W зерна, что приводит к постепенному перераспределению составляющих теплового баланса процесса сушки и изменению температуры ![]() зерна. С увеличением влажности температура зерна постепенно понижается. Продолжительность переходных процессов по каналам

зерна. С увеличением влажности температура зерна постепенно понижается. Продолжительность переходных процессов по каналам ![]() и ω-W одинакова и равна экспозиции сушки

и ω-W одинакова и равна экспозиции сушки ![]() .

.

Увеличение частоты ω сопровождается кратковременным повышением температуры зерна в начальном периоде процесса. Превышение температуры ![]() для практически встречающихся режимов сушки может достигать 2-8 оС и - стать опасным для семенных и продовольственных качеств зерна. Причем большие значения превышений

для практически встречающихся режимов сушки может достигать 2-8 оС и - стать опасным для семенных и продовольственных качеств зерна. Причем большие значения превышений ![]() соответствуют большим значениям влажности W и скорости (ω) перемещения зерна по сушильной камере.

соответствуют большим значениям влажности W и скорости (ω) перемещения зерна по сушильной камере.

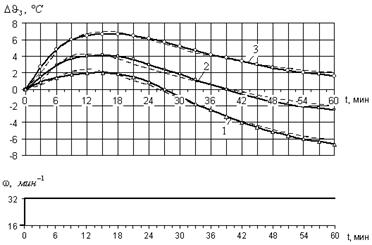

Существенное влияние на характер протекания переходных процессов по каналу ![]() оказывает влажность W0 зерна. На рис. 7 представлены переходные процессы соответствующие различным влажностям W0. Из их протекания видно, что при высоких влажностях (W0>24% ) установившаяся температура зерна в конце переходного процесса может быть выше начальной, а при меньших (W0<22% ) - меньше. Это является следствием знакопеременности статического коэффициента передачи сушильной камеры по каналу

оказывает влажность W0 зерна. На рис. 7 представлены переходные процессы соответствующие различным влажностям W0. Из их протекания видно, что при высоких влажностях (W0>24% ) установившаяся температура зерна в конце переходного процесса может быть выше начальной, а при меньших (W0<22% ) - меньше. Это является следствием знакопеременности статического коэффициента передачи сушильной камеры по каналу ![]() , табл. 3.

, табл. 3.

Рисунок 7. Переходные процессы по каналу ![]() для 15-го ряда коробов при различных W0 и их аппроксимация уравнением динамического звена третьего порядка:

для 15-го ряда коробов при различных W0 и их аппроксимация уравнением динамического звена третьего порядка:

![]() , 1-W0=18%, 2-W0=22% , 3-W0=26%

, 1-W0=18%, 2-W0=22% , 3-W0=26%

Неоднозначные приращения температуры ![]() зерна при изменениях частоты ω свидетельствуют о невозможности использования переменной ω в качестве управляющего воздействия по каналу управления температурой зерна в сушильной камере.

зерна при изменениях частоты ω свидетельствуют о невозможности использования переменной ω в качестве управляющего воздействия по каналу управления температурой зерна в сушильной камере.

Динамические свойства сушильной камеры по каналу ![]() аппроксимированы уравнением динамического звена третьего порядка с погрешностью 8-12 %.

аппроксимированы уравнением динамического звена третьего порядка с погрешностью 8-12 %.

Таким образом, полученные данные характеризуют сушильную камеру как сложный распределенный динамический объект с переменной структурой по высоте и наличием внутренних перекрестных связей между каналами передачи сигналов. Параметры её передаточных функций зависят от характеристик зерна и режимов его обработки, а значения постоянных времени и времени запаздывания подтверждают её значительную инерционность как объекта управления.