В работе исследуются высоковакуумные миниатюрные клапаны (миниклапаны). Прямое масштабирование на основе известных структурных схем автоматических вакуумных клапанов не приводит к успеху из-за сложности их структуры, что влечет необходимость поиска новых принципов действия миниклапанов. Принцип действия при герметизации и открытии проходных отверстий разрабатываемого клапана основан на прохлопывании упругого элемента с уплотнительной прокладкой, при котором происходит потеря его устойчивости [1]. Для автоматизации клапана был выбран привод, использующий эффект возникновения деформаций в упругой биметаллической пластине под действием нагрева. Для исследования работоспособности и влияния параметров материалов, геометрических характеристик элементов, технологических и эксплуатационных факторов на функциональные параметры миниклапана проведено его компьютерное моделирование.

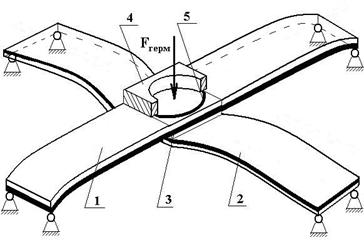

На рис.1 представлена одна из схем, реализующих новые функционально-структурные модели клапанов, в основе которых лежит принцип совмещения функций элементов.

Рисунок 1. Схема упругого деформируемого привода в закрытом состоянии миниклапана

Упругодеформируемый привод (рис.1) состоит из двух взаимоперпендикулярных и изолировано скрепленных между собой через элемент 3 упругих прямоугольных биметаллических пластин 1 и 2, пересечение которых образуют центральную зону с уплотнительной прокладкой 5, взаимодействующей с седлом 4. Торцы пластин соприкасаются шарнирно с корпусом. При сборке упругие элементы привода заневоливают, при этом создается усилие Fгерм, герметизирующее уплотнительную пару "прокладка 5 - седло 4 корпуса".

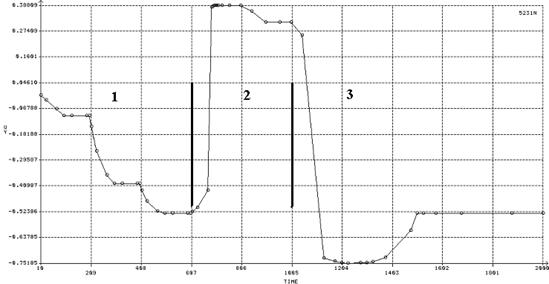

В процессе проектирования использовалось специализированное программное обеспечение, в основу которого положен метод конечных элементов. Применялся итерационный метод Ньютона-Рафсона и стратегия контроля приращения внешнего воздействия. В качестве тестового примера решалась известная задача устойчивости прямоугольной биметаллической пластины, нагруженной продольно. Погрешность между аналитическим и компьютерным решением составила менее 1%, что подтверждает адекватность процесса моделирования в целом. На рис.2 изображена общая графическая временная зависимость функционирования клапана - перемещение поверхности уплотнительного элемента во времени. Процесс моделирования был разделен на 3 этапа (области 1,2,3 на рис.2).

Рисунок 2. Временная зависимость функционирования клапана

В результате моделирования установлены:

- на первом этапе - минимально возможное торцевое перемещение заневоливания упругих элементов привода для различных геометрических размеров: длины и ширины биметаллических пластин, толщины слоев пластин, толщины изолирующего элемента, а также для различных значений модулей упругости и коэффициентов Пуассона слоев;

- на втором этапе - для заданной геометрии и значений свойств материалов слоев пластины максимально возможное значение усилия герметизации;

- на третьем этапе - минимальная температура, при которой происходит переход привода клапана из одного устойчивого положения в другое.

СПИСОК ЛИТЕРАТУРЫ

- Звягин А.В., Львов Б.Г., Ветров В.А. Миниатюрный высоковакуумный клапан. // Матер. Х НТК «Вакуум- 2003» в 2-х томах. - Крым. - 2003. - т.2, с.483.