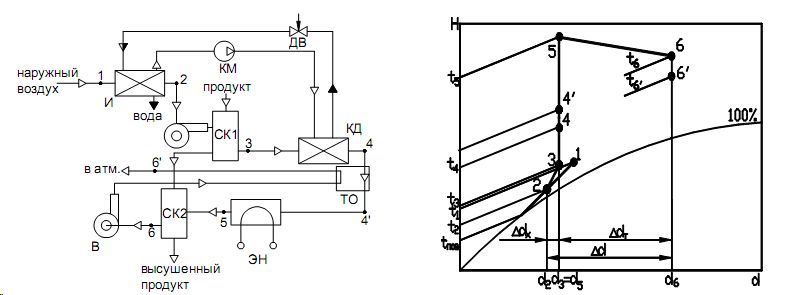

Сушильный агент с параметрами окружающей среды (т. 1) охлаждается в охладителеиспарителе И, температура площади поверхности теплопередачи которого ниже точки росы. Охлажденный и осушенный воздух с параметрами точки 2 с помощью вентилятор поступает в сушильную камеру СК1, где подогревается до температуры t3 и увеличивает свое влагосодержание на величину ∆dх=d3-d2 (т. 3). Затем воздух поступает в нагреватель-конденсатор КД, где подогревается без изменения влагосодержания (т. 4), доводится до заданной технологической температуры в теплообменнике "воздух-воздух" ТО (т. 4´) и электронагревателе ЭН (т. 5), после чего поступает в сушильную камеру СК2. Нагревая продукт, воздух охлаждается и насыщается влагой, его влагосодержание увеличивается на величину ∆dт = d6 - d5, отбирая от продукта оставшуюся влагу. Теплота отработавшего сушильного агента используется в теплообменнике ТО (процесс 6-6´).

Для всестороннего анализа работы указанной схемы была разработана математическая модель работы сушильной установки.

Для проведения теоретического исследования выбран тепловой насос и теплообменник с заданными геометрическими характеристиками. Определение режима работы при регулирующем воздействии (производительность вентилятора) выполнялось на основе равенства потоков тепла и массы.

Исходные данные для расчетов:

- количество высушиваемого продукта - Gпд кг/час;

- начальная влажность - φнач;

- конечная влажность - φкон;

- температура воздуха перед подачей в "теплую" сушильную камеру 700С;

- параметры окружающего воздуха: температура tос, 0C, влажность φос, %.

Рис. 1. Схема двухконтурной сушильной установки и отображение процессов обработки воздуха в H-d-диаграмме

Приняты следующие допущения:

- воздух поступает в испаритель из окружающей среды;

- тепловлажностное отношение в процессе сушки в "теплой" сушильной камере - εт, Дж/кг/(г/кг);

- тепловлажностное отношение в процессе сушки в "холодной" сушильной камере - εх Дж/кг/(г/кг);

- отношение испаряемой влаги между "холодной" и "теплой" сушильными камерами -β;

Расчеты проведены по формулам [2-9].

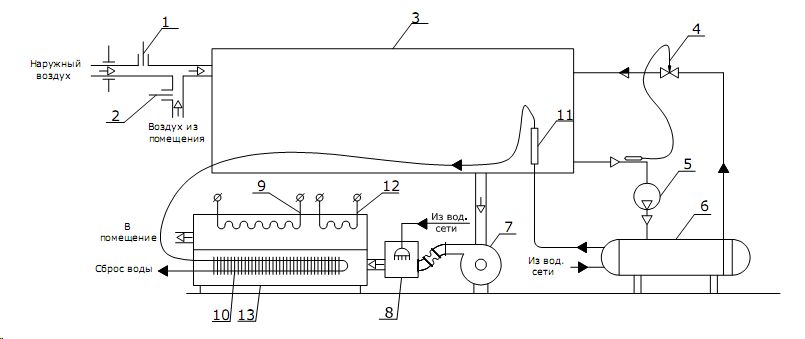

Для экспериментального подтверждения разработанной математической модели по исследованию процессов однонаправленного тепловлагообмена и выявления режимных характеристик работы термотрансформатора в условиях низкотемпературной сушки на кафедре холодильных и ком

прессорных машин и установок Кубанского государственного технологического университета была разработана и изготовлена двухконтурная экспериментальная установка низкотемпературной сушки (рисунок 2).

Установка имитирует работу двухконтурной схемы с теплообменником перед электронагревателем и включает в себя:

- тепловой насос марки ИФ-49 в составе компрессора 5, конденсатора 6, терморегулирующего вентиля 4, испарительной камеры 3;

- контур обработки сушильного агента в составе испарительной камеры 3, вентилятора 7 марки ВР-300-2,5, сушильной камеры 8, теплообменника 10, электронагревателей 9 и 12 мощностью 12,7 и 2 кВт соответственно, шиберов регулирования подачи наружного воздуха 1 и воздуха из помещения 2.

Рис. 2

Установка работает следующим образом. Требуемое в заданном соотношении количество смеси наружного воздуха и воздуха в помещении, определяемое положением шиберов 1 и 2, подается в испарительную камеру 3, где охлаждается и осушается. Из испарительной камеры воздух по воздуховоду всасывается вентилятором 7, откуда поступает в сушильную камеру. В сушильной камере 8 для имитации процесса сушки продукта в форсунке разбрызгивается подаваемая под давлением вода. Давление создается в емкости для воды с помощью сжатого воздуха. Увлажненный воздух поступает в нагревательную камеру 13, где установлены теплообменник 10, электронагреватели 9 и 12. В теплообменнике 10 воздух нагревается

теплотой воды из конденсатора 6. Таким образом, воздух использует теплоту конденсации от конденсатора теплового насоса. Далее воздух последова

тельно проходит через электронагреватели 12 и 9, первый из которых имитирует работу теплообменника "воздух-воздух" и выбрасывается наружу.

Системой автоматики экспериментальной установки предусмотрено измерение:

- потребляемой мощности компрессора;

- напряжения и сопротивления фаз трехфазного электронагревателя;

- температуры воздуха после каждого элемента установки с помощью малоинерционных медьконстантановых термопар;

- давление всасывания и нагнетания компрессора с помощью манометров;

- влажности воздуха при прохождении испарителя и сушильной камеры с помощью "мокрых" медь-константановых термопар;

- расхода воды через конденсатор и теплообменник с помощью ротаметра 11;

- расхода воздуха через контур обработки сушильного агента с помощью анемометра.

В качестве вторичного прибора к термопарам применялся цифровой вольтметр типа Щ68003.

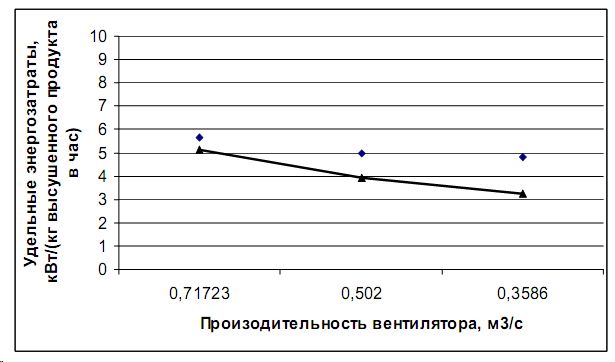

По результатам экспериментальных режимных характеристик работы сушильной установки определялся показатель энергетической эффективности работы удельные энергозатраты на кг высушенного продукта в час.

Для исследования экспериментальной установки для различных режимов работы проводилось изменение производительности вентилятора с помощью установки вставок меньшего сечения на всасывании.

Для сравнения теоретической и экспериментальной моделей в теоретической модели проводились расчеты при параметрах работы экспериментальной установки.

Исходными данными работы установки выбраны:

- испарение влаги 0,0018 кг/с;

- начальная влажность продукта 0,8;

- конечная влажность продукта 0,04;

- подача воздуха в установку осуществлялась полностью из помещения.

Результат натурных экспериментов отразился в виде плавной и без изломов кривой сушки (рисунок 3).

Рис. 3

Сопоставление полученных экспериментальных данных (показаны на рисунке 3 в виде точек) показали, что проведенные натурные эксперименты в целом подтвердили результаты численных исследований, выполненных по математической модели, при этом расхождение расчетных и экспериментальных данных не превышало 31% при максимальной относительной погрешности измерений 7,2%.

СПИСОК ЛИТЕРАТУРЫ:

- Шаззо Р.И., Шляховецкий В.М. Низкотемпературная сушка пищевых продуктов в кондиционированном воздухе. - М.: "Колос", 1994. - 119с.

- С.Н. Богданов, О.П. Иванов, А.В. Куприянова. Свойства рабочих веществ, теплоносителей и материалов, используемых в холодильной технике.

- Теплообменные аппараты холодильных установок. Г.Н, Данилова, С.Н. Богданов, О.П. Иванов и др.; Под общ. ред. д-ра техн. наук Г.Н. Даниловой. -2-е изд., перераб. и доп. - Л.: Машиностроение. Ленингр. отд-ние, 1986. - 303 с.; ил.

- Тепловые и конструктивные расчеты холодильных машин под ред. И.А. Сакуна. Л.: Машиностроение, 1987г.

- Кондиционирование воздуха и холодоснабжение: Учебник для вузов/ В.Н. Богословский, О.Я. Кокорин, Л.В. Петров; Под ред. В.Н. Богословского.М.: Стройиздат, 1985.-367 с., ил.

- А.В. Нестеренко. Основы термодинамических расчетов вентиляции и кондиционирования воздуха. Учебное пособие. Изд. 3, доп. М., изд-во "Высшая школа", 1971.

- Енохович А.С. Справочник по физике и технике: Учеб. пособие для учащихся.-3-е изд., перераб. и доп.-М.: Просвещение, 1989.224с.: ил.

- Кошкин И.И. Тепловые и конструктивные расчеты холодильных машин.

- С.И. Бурцев, Ю.В. Цветков. Влажный воздух. Состав и свойства. Учебное пособие. СПб, 1998.

- В.С. Мартыновский. Анализ действительных термодинамических циклов.М.: Энергия, 1972.