В процессе обработки заготовки на ленточнопильных станках, выделяют следующие режимы резания: подача, Sвеличина радиального перемещения пильной рамы за 1 сек.; скорость, Vскорость движения зубьев пилы в направлении главного движения. Применение двух прямолинейных движений главного и вспомогательного, позволяет получить необходимую траекторию движения каждого зуба пилы. При определении силы резания необходимо знать толщину срезаемого одним зубом слоя разрезаемого материала. Зная шаг зубьев, h, скорость движения пилы, V и секундную подачу s, можно путем несложных преобразований определить величину подачи на один зуб пилы s z:

SZ = h*s/V

где SZ - подача на один зуб пилы;

h - шаг зубьев, мм;

V -скорость движения пилы, мм/мин

Также немаловажный фактор резания, который непосредственно влияет на производительность при распиле заготовок - это усилие подачи. Усилие подачи это сила, с которой привод подачи действует на пильную раму. В первых моделях ленточнопильных станков максимальное усилие подачи задавалось собственным весом пильной рамы, что обеспечивало максимальную производительность резания при удовлетворительной стойкости пилы. С появлением новых режущих материалов собственного веса пильной рамы стало недостаточно для обеспечения требуемого усилия подачи, и привод пильной рамы стал двусторонним. Для оптимальной резки нужно, чтобы каждый зуб ленточной пилы срезал стружку определенной толщины. Практически подача (усилие подачи) подбирается по рекомендациям производителей оборудования или по типу стружки, которая получается при резке. В случае тонкой и пылеобразной нужно увеличить скорость (усилие) подачи полотна или уменьшить скорость резания. Слабовьющаяся стружка свидетельствует о правильном выборе режимов пиления. Стружка толстая или с голубым отливом говорит о чрезмерной скорости (усилия) подачи или недостаточной скорости резания. Также для достижения оптимальных условий при работе с определенными группами материалов и формой заготовок необходимо точно задавать параметры полотна пилы .

Одним из самых важных факторов, влияющих на режимы резания, является выбор шага зубьев пилы. Особенно важно правильно выбирать геометрические параметры пил при порезке труб и профильного проката. Переменные сечения этих заготовок предполагают наличие нескольких стенок или ребер, врезание зубьев в которые происходит ударным образом. При порезке подобных заготовок имеет место ударное врезание зубьев в нескольких участках ее сечения. Это обуславливает применение пил с небольшими прочными зубьями, количество которых должно быть одновременно не менее трех в зоне резания любого сечения заготовки.

Общие рекомендации по выбору шага зубьев при порезке различных заготовок весьма близки между собой и отличаются лишь привязкой этих рекомендаций к маркам и типоразмерам производимых пил.

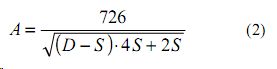

В общем случае, для определения шага пил для трубных заготовок существует эмпирическая формула:

где А - шаг зубьев, мм;

D - наружный диаметр трубы, мм;

S - толщина стенки трубы, мм

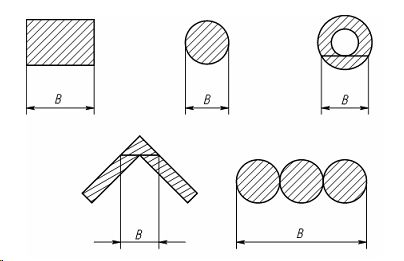

Так как рассматривается порезка сплошного проката, следовательно, рекомендуется принять шаги зубьев биметаллической пилы согласно таблице 1. Примеры ширины разрезаемого материала приведены на рисунке 1.

В зависимости от ширины разрезаемого материала по таблице 1 выбирается рекомендуемый шаг зубьев пилы.

Рис. 1. Примеры ширины разрезаемого материала

Таблица 1. Выбор шага зубьев пилы в зависимости от ширины разрезаемого материала

|

Размер шага пилы для резки сплошного проката |

|||

|

Постоянный шаг |

Переменный шаг |

||

|

Ширина материала, мм |

Зубьев на дюйм |

Ширина материала, мм |

Зубьев на дюйм |

|

До 10 |

14 |

До 25 |

10/14 |

|

10 - 30 |

10 |

15 - 40 |

8/12 |

|

30 - 50 |

8 |

25 - 50 |

6/10 |

|

50 - 80 |

6 |

35 - 70 |

5/8 |

|

80 - 120 |

4 |

40 - 90 |

5/6 |

|

120 - 200 |

3 |

50 - 120 |

4/6 |

|

200 400 |

2 |

80 - 180 |

3/4 |

|

|

|

130 - 350 |

2/3 |

|

|

|

150 400 |

1,4/2,5 |