Годовой объём отходов, содержащих природные волокна и нити, составляет около десятка тысяч тонн в год. Использование их в производстве каучуков, получаемых методом эмульсионной (со)полимеризации, представляет практическое значение, позволяющее целенаправленно использовать волокнистые отходы.

В тоже время сырьевые источники для получения волокнистых наполнителей почти безграничны. Большое количество волокон и волокнистых материалов в качестве отходов образуются на текстильных предприятиях, швейных мастерских и других. Поэтому поиск наиболее перспективных направлений по их использованию является важной и актуальной народно-хозяйственной задачей [5,6].

Из природных волокон в производстве шин, РТИ, резиновой обуви и для армирования изделий применяются текстильные материалы из хлопка, льна, шерсти и, реже, шелка.

Из искусственных волокон в качестве наполнителей резин используют вискозные волокна [6]. Вискозные волокна, полученные из природной целлюлозы, характеризуются весьма высоким начальным модулем, хорошими прочностными и усталостными свойствами [7]. Благодаря особенностям своего строения - на поверхности промышленных вискозных волокон имеются тонкие, продольные складки и поперечные продольные бороздки [3] - они обладают способностью к образованию достаточно прочных связей с резиной [8,9].

В приведенных выше источниках волокнистые наполнители вводили на вальцах в процессе приготовления резиновых смесей. При введении в резиновые смеси волокнистые отходы придают им требуемую жесткость, улучшают прочностные показатели. Однако введение на вальцах волокнистого наполнителя не позволяет достичь равномерного распределения в объеме резиновой смеси, что в свою очередь отражается в дальнейшем на физико-механических показателях вулканизатов. Поэтому поиск новых способов введения волокнистых наполнителей в полимерные композиты имеет важное как научное, так и прикладное значение.

Один из перспективных методов введения волокнистого наполнителя в состав полимерной матрицы базируется на его смешении с раствором, эмульсией или суспензией (со)полимера и последующей подачей на стадию выделения. Это позволит получить полимер с равномерным распределением волокна в нем. При этом не исключено влияние волокнистого наполнителя и на процесс выделения полимера из раствора, эмульсии или суспензии.

Цель данной работы - изучение влияния льняного и вискозного вводимого в латекс бутадиен-стирольного каучука марки СКС-30 АРК на процесс коагуляции.

Процесс выделения каучука из латекса изучали на установке, представляющей собой емкость, снабженную перемешивающим устройством, и помещенную в термостат для поддержания заданной температуры. В коагулятор загружали 20 мл латекса СКС-30 АРК (сухой остаток ~ 18 %), термостатировали при заданной температуре 15-20 минут, после чего последовательно вводили водный раствор коагулирующего агента - хлорид натрия (24 %), с последующим подкислением водным раствором серной кислоты. Волокнистый наполнитель вводили в латекс на разных стадиях процесса выделения каучука из латекса. рН коагуляции выдерживалась во всех случаях постоянной около 2,0 за счет ввода 1-2% водного раствора серной кислоты.

Эксперимент проводился в два этапа.

На первом этапе было рассмотрено несколько видов обработки волокнистого наполнителя - льна и вискозы перед смешением его с латексом бутадиен-стирольного каучука. Размер и его дозировка выдерживались постоянными: 2 мм и 0,5 % на каучук. Волокнистый наполнитель вводился: без обработки (сухой); смоченный водой; растворами таллового мыла; коагулирующего агента; подкисляющего агента.

Анализ экспериментальных данных показал, что ввод в латекс волокнистого наполнителя без какой-либо предварительной обработки (сухими) или смоченного водой не приносит должного эффекта. Волокна плохо распределялись в полимерной пленке, образуя большие сгустки. Предварительная обработка волокна раствором таллового мыла оказывает более благоприятное воздействие. Визуально наблюдалось относительно неплохое, равномерное распределение волокна в получаемой пленке. Однако применение раствора таллового мыла сопровождается дополнительными материальными и экономическими затратами. Введение волокнистого наполнителя совместно с коагулирующим агентом не оказывает существенного влияния на процесс коагуляции с одной стороны, а с другой стороны это позволило достичь хорошего равномерного распределения волокна в полимере. При этом необходимо учесть возможность частичного захвата коагулирующего агента волокном, что в дальнейшем может отразиться на стабильности процесса коагуляции.

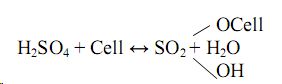

Обработка серной кислотой приводит к увеличению выхода коагулюма. Положительный эффект, отмеченный при введении льняного волокна с серной кислотой, может быть связан с тем, что основной компонент данного волокна целлюлоза способна давать с серной кислотой кислые эфиры, следующего строения:

Данная реакция обратима, так как сернокислые эфиры целлюлозы легко подвергаются гидролизу. Таким образом, в водном растворе между серной кислотой и льняным волокном будет существовать динамическое равновесие. Это, вероятнее всего, и способствует более равномерному распределению данного волокнистого наполнителя в объеме подкисляющего агента. Можно также предположить и то, что процесс коагуляции при дополнительном введении в подкисляющий агент льняного волокна протекает по более сложному механизму. В тоже время в данном случае распределение волокна в полимерной пленке было равномерным без скоплений.

Исходя из выше изложенного, можно сделать вывод, что оптимальным является ввод волокнистого наполнителя в каучук с подкисляющим агентом на завершающей стадии процесса выделения каучука из латекса.

В дальнейшем было изучено влияние льняного и вискозного волокна, вводимого в коагулируемый латекс с подкисляющим агентом серной кислотой, на процесс коагуляции. Льняное и вискозное волокно вводилось с длиной 2, 5, 10 мм при дозировке 0,1; 0,3; 0,5; 0,7;1,0 % на каучук. Анализ экспериментальных данных показал, что при всех рассматриваемых содержаниях волокна наблюдается увеличение выхода коагулюма. Отмеченное увеличение выхода коагулюма может быть как за счет дополнительного введения волокнистого наполнителя в состав образующейся крошки, так и за счет снижения ее потерь.

При содержании волокна в пределах 0,30,7% на каучук достигались наилучшие результаты. Оптимальная длина льняного и вискозного волокна, по результатам исследования составляет 2-5 мм. Результаты экспериментальных исследований представлены в таблицах 1-2.

Таким образом, на основе проведенных исследований можно сделать следующие выводы:

- волокнистый наполнитель целесообразно вводить с подкисляющим агентом;

- оптимальная длина льняного и вискозного волокна составляет 2-5 мм, при дозировке его в пределах от 0,3 до 0,7 % на каучук;

- введение льняного и вискозного волокна на стадии коагуляции латекса позволяет достичь равномерного его распределения в объеме каучука.

Таблица 1. Влияние длины льняного волокна при различных расходах хлорида натрия на полноту коагуляции

|

Расход хлорида натрия, кг/т на каучук |

Выход каучука при различной длине и содержании волокна, мас.д. % |

||||||

|

Без волокна |

0,3% на каучук |

0,7% на каучук |

|||||

|

2 мм |

5 мм |

10 мм |

2 мм |

5 мм |

10 мм |

||

|

25 |

8,93 |

12,18 |

13,54 |

12,01 |

12,94 |

13,48 |

12,03 |

|

50 |

21,37 |

18,00 |

20,52 |

19,52 |

19,98 |

22,46 |

20,96 |

|

75 |

32,78 |

32,36 |

29,88 |

27,84 |

31,76 |

30,48 |

31,12 |

|

100 |

62,71 |

45,43 |

42,69 |

40,33 |

45,40 |

40,06 |

39,53 |

|

125 |

80,63 |

85,51 |

76,38 |

78,02 |

87,52 |

82,93 |

79,65 |

|

150 |

93,41 |

99,10 |

95,42 |

94,89 |

98,53 |

96,25 |

95,69 |

Таблица 2. Влияние длины вискозного волокна при различных расходах хлорида натрия на полноту коагуляции

|

Расход хлорида натрия, кг/т на каучук |

Выход каучука при различной длине и содержании волокна, мас.д. % |

||||||

|

Без волокна |

0,3% на каучук |

0,7% на каучук |

|||||

|

2 мм |

5 мм |

10 мм |

2 мм |

5 мм |

10 мм |

||

|

25 |

8,93 |

12,60 |

9,94 |

7,68 |

9,44 |

10,34 |

9,76 |

|

50 |

21,37 |

29,50 |

20,93 |

20,65 |

21,52 |

23,33 |

20,89 |

|

75 |

32,78 |

29,76 |

30,96 |

28,7 |

33,71 |

30,22 |

34,16 |

|

100 |

62,71 |

46,67 |

46,13 |

39,5 |

45,29 |

46,89 |

42,28 |

|

125 |

80,63 |

92,59 |

92,67 |

81,63 |

86,34 |

85,67 |

82,99 |

|

150 |

93,41 |

95,41 |

99,00 |

96,11 |

94,83 |

96,93 |

94,83 |

Литература

- Жарова И.В., Ягнятинская С.М., Воюцкий С.С. // Каучук и резина.-1977.-№3.-С.33-35.

- Зазулина З.А., Дружинина Т.В., Конкин А.А. Основы технологии химических волокон: Учебник для вузов.-2-е изд., перераб. и доп. - М.: Химия, 1985.304 с.

- Немченко Э.А., Новиков Н.А., Новикова С.А. и др. Свойства химических волокон и методы их определения. - М.: Химия, 1973.-216 с.

- Роговин З.А. Основы химии и технологии химических волокон. - М.: Химия,1974.-т.1.520 с.

- Садов Ф.И., Корчагин М.В., Матецкий В.И. Химическая технология волокнистых материалов. - М.: Легкая индустрия,1968. -784 с.

- Соловьев Е.М., Несиоловская Т.Н., Кузнецова И.А. Получение волокнистых наполнителей резин и пути улучшения их свойств: Тем. обзор. М.:ЦНИИТЭнефтехим,1986.-50 с.

- Структура волокна /Под ред. Д.В.С. Херла и Р.Х. Петерса. М.:Химия,1969.-400 с.

- Технология обработки корда из химических волокон в резиновой промышленности / Гузина Р.В., Достоян М.С., Ионова Т.В., и др. - М.: Химия,1973. - 208 с.

- Ягнятинская Е.А., Гольдберг Б.Б., Леонов В.В. и др. Технология изготовления, свойства и особенности применения резин с волокнистыми наполнителями в РТИ.-М.: ЦНИИТЭнефтехим,1979.-54с.