Таблица 1. Себестоимость строительства 1 кв.м в домах разного типа в1996 г. по регионам России

|

Регион |

крупнопанельные 9-эт. дома |

кирпичные 9-эт. дома |

монолитные |

|

Московская обл. |

1992 |

1868 |

2268 |

|

Ленинградская обл. |

2275 |

3442 |

2888 |

|

Красноярский край |

2974 |

3336 |

- |

|

Иркутская обл. |

3945 |

3613 |

- |

|

Приморский край |

3025 |

3625 |

3395 |

|

Хабаровский край |

2838 |

3147 |

- |

Из таблицы 1 видно, что кирпич перестает быть материалом для избранных. Стоимость кирпичных домов почти не отличается от стоимости панельных, а подчас даже меньше. Кирпич хорош с точки зрения экологии, но обладает низкими теплозащитными свойствами. Плотность кирпича на 60-70% выше, чем у легких бетонов на пористых заполнителях и в 2,5-3 раза больше средней плотности ячеистых бетонов. Кроме того, применение ячеистых бетонов способствует снижению веса зданий и повышению эффективности труда в строительстве и в итоге приводит к снижению себестоимости 1 м2 жилья.

Согласно данным Академии инвестиций и экономики строительства Российской Федерации самым экономичным материалом для массового строительства в России признаны мелкие бетонные блоки, обладающие высокими теплоизоляционными свойствами. Америка производит их столько же сколько Россия кирпича.

Наружные стены жилых и промышленных зданий из ячеистого бетона на 20-40% легче стен из бетонных и железобетонных панелей и в 3-5 раз легче кирпичных, а их стоимость на 10-40% ниже.

Капиталовложения при организации производства изделий из ячеистого бетона также на 10-40% меньше, чем изделий из легких бетонов или кирпича. Эти показатели характеризуют эффективность применения изделий и конструкций из ячеистого бетона средней плотности 700 кг/м3 и прочности на сжатие 5 МПа.

При использовании бетонов марки 500 вместо 700 толщина конструкций может быть уменьшена еще на 25%.

Снижения себестоимости изделий можно достичь при максимальном вовлечении в производство многотоннажных техногенных отходов промышленных предприятий регионов. В городе Братске остро стоит проблема утилизации золунос ТЭЦ-7, которые образуются от сжигания Ирша Бородинских углей с подшихтовкой углями других месторождений. Данные по усредненному химическому составу золы и ее физическим характеристикам приведены ниже в таблице 2.

Таблица 2. Химический состав золы - унос ТЭЦ-7

|

Поле золы |

Содержание, % |

|||||

|

SiO2 |

Fe2O3 |

K2O |

Al2O3 |

CaO |

MgO |

|

|

1 |

7,81 |

7,81 |

0,593 |

13,7 |

14,8 |

2,64 |

|

2 |

46,9 |

8,85 |

0,701 |

15,0 |

21,75 |

3,795 |

Физические свойства золы - унос: истинная плотность - 2,75 г/см3, насыпная плотность -1,02 г/см3, остаток на сите № 008 - 1,03 %, пористость - 36 %, влажность - 1,3 %

Из характеристик, приведенных выше, следует, что золы Ирша - Бородинского месторождения являются высококальциевыми, но ожидать высокой скорости их структурообразования не приходится, т.к. поверхность зерен золы оплавлена и, следовательно, переход CaO в Ca(OH)2 затруднен. Если перемешивать золы в жестких смесях, содержащих кварцевый песок, возможна некоторая ее активация, тогда как смеси для приготовления газобетона по литьевой технологии требуют высокого водосодержания [1] и фактически представляют высококонцентрированные суспензии.

В работах, опубликованных нами ранее [3],показана эффективность применения лигниносодержащих отходов сульфатной переработки древесины в качестве воздухововлекающих добавок в строительные растворы и легкие бетоны на пористых заполнителях. Однако текучие смеси и суспензии с высокой концентрацией мелкодисперсных частиц не способствуют эффективному поверхностному натяжению систем, что даже в точке ККМ(критической концентрации мицеллообразования) ПАВов, не позволяет удерживать пузырьки воздуха в смесях.

В данной работе исследовался наиболее технологичный отход Братсккомплексхолдинга шлам холодного отстоя (ШХО).

Шлам холодного отстоя представляет собой сложный по составу, аморфный, полидисперсный, полифункциональный сополимер, состоящий на 90% из структурных фрагментов лигнина.

По данным Сибирского НИИ целлюлозы и картона, максимальная растворимость ШХО в растворах NaOH различных концентраций составляет 95%, нерастворимую часть (около 5%) представляют механические примеси, опилки и т.п.

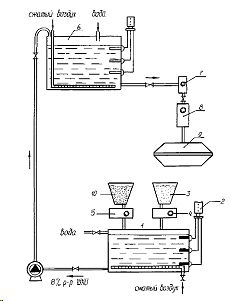

Модификацию ШХО в промышленных условиях осуществляют по следующей схеме (см.рис. 1)

Сущность процессов, происходящих при щелочной обработке ШХО заключается в нейтрализации кислоты, с образованием щелочной среды pH=(10-11.5), в которой происходит растворение низкомолекулярной составляющей лигнина с образованием водорастворимых натриевых соединений, водные растворы которых, обладают ярко выраженными поверхностно активными свойствами. При оптимальных концентрациях их водные растворы имеют поверхностное натяжение в 2 раза меньше, чем у воды.

Таким образом, их эффективность аналогична широко известной добавке СНВ, при ее оптимальной дозировке.

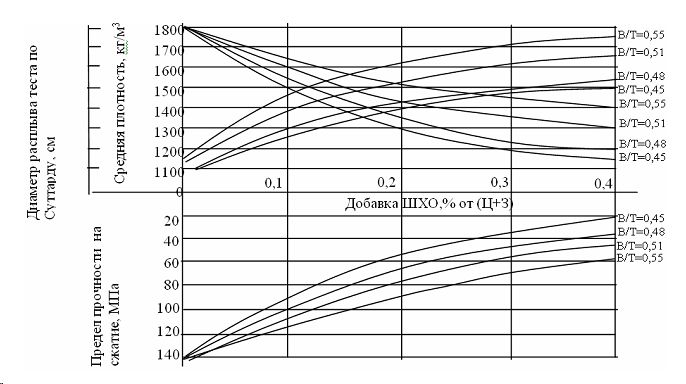

Для оценки степени поризации цементнозольных суспензий исследовались смеси с различным содержанием золы и цемента. Замерялась средняя плотность смеси с добавкой: после приготовления, после пропаривания и в сухом состоянии. Влияние добавки ШХО на цементнозольные суспензии и продукты их гидратации показано на рис. 2.

Из данных представленных на рис. 2 видно, что введение ШХО с водой затворения в турбулентный смеситель, в котором перемешиваются цементно-зольные суспензии, позволяет снизить среднюю плотность смеси на 400 - 600 кг/м3. . Очевидно, что оптимальная дозировка ШХО - 0,

3 % от массы сухих компонентов, она позволяет обеспечить воздухововлечение в объеме 20-30%. Из-за снижения вязкости систем увеличивается диаметр расплыва смеси на вискозиметре Суттардах: в зависимости от В/Т на 3-4 см, что, безусловно, скажется положительно на способности смеси к газообразованию. Таким образом, при введении воздухововлекающих ПАВ на смесях с меньшей текучестью можно получать матрицу с меньшей плотностью.

В результате исследований пришли к выводу, что из-за невысокой гидравлической активности золы и пассивирующего действия ПАВ сроки схватывания цементных суспензий меньше, чем у тех которые содержат золу и ШХО. При введении алюминиевой пудры конец газовыделения не совпадает с началом структурообразования смеси.

Согласно данным, приведенным Глуховским и Руновой [1] эффективным ускорителем твердения цементно-зольных композиций может быть жидкое стекло, полученное из силикат-глыбы. Нами готовилось жидкое стекло на основе аморфного микрокремнезема - отхода цеха кристаллического кремния АООТ «Братский алюминиевый завод».

Стекло варили по методике, разработаной на кафедре СМиТ БрГТУ[2]. Для экспериментов готовили стекло с силикатными модулями 1-3 и средней плотностью 1,42-1,52 г/см3. Исследования показали, что значимое ускорение твердения наблюдается при введении жидкого стекла 5% от массы сухих компонентов. Механизм действия жидкого стекла, как ускорителя твердения можно объяснить двояко:

- Во-первых при увеличении щелочности среды ускоряется процесс гидратации цемента (рН жидкого стекла 13-14, рН цемента 10-11)

- Во вторых, жидкое стекло вступает во взаимодействие с золой и выделяющиеся низко-основные гидросиликаты кальция, являются цементирующими веществами для цемента и золы. Как показали предварительные исследования, взаимодействие жидкого стекла с золой начинается через 1-2 минуты после начала перемешивания.

Более высокие дозировки жидкого стекла от 5 до 10% не позволяют зафиксировать конец схватывания, т.к. он наступает практически одновременно с началом структурообразования, что нежелательно. Содержание жидкого стекла 5% от массы сухих компонентов ускоряет реакцию газовыделения и повышает коэффициент использования алюминиевой пудры, что положительно сказывается на плотности образцов и коэффициенте качества [1].

Результаты иллюстрирует рис. 2. Образцы газобетона при средней плотности в сухом состоянии 1025-1058 кг/м3 имели прочность при сжатии 7,4-8,0 МПа, что достаточно для стеновых материалов. При средней плотности 650-690 кг/м3 прочность при сжатии составила 1,3-1,9 МПа. Коэфициент качества таких ячеистых бетонов 75-84, что позволяет сделать вывод об эффективности ячеистых бетонов, твердеющих в условиях ТВО. В автоклаве прочностные характеристики значительно возрастут.

Дополнительным резервом для повышения физико-механических характеристик гозобетонов явилось использование вибровспучивания взамен литьевой технологии. При использовании высоковязких смесей, водотвердое отношение которых на 50 - 55% меньше, чем у тех смесей которые вспучиваются без воздействия тиксотропии.

Формы вибрируют горизонтально направленными колебаниями с частотой 50 Гц (3000 сек-1) и амплитудой 0.1 см. образцы бетона, полученного по вибротехнологии имеют следующие характеристики - средняя плотность - 500700 кг/м3, прочность при сжатии 7,5 -10 МПа соответственно.

Список литературы:

- Глуховский В.Д.,Рунова Р.Ф, Шейнич В.А,Гелевера А.Т. - Основы технологии отделочных,тепло и гидроизоляционных материалов. - Киев:Вища школа, 1986

- Карнаухов Ю.П., Шарова В.В. Жидкое стекло из отходов кремневого производства для шлакощелочных и золощелочных вяжущих М.:«Строительные материалы №11.

- Патент № 2086519 МКИ 6С 04 В 38/10 БИ 10.08.97 № 22 «Пенообразователь для изготовления пенобетона», Косых А.В., Карнаухов Ю.П.,Синегибская А.Д. и др.

Рис. 1.Схема приготовления добавки ШХО

Рис. 2. Зависимость характеристик цементно-зольных суспензий и камня из них(состав Ц:З=1:3) от расхода ШХО