По уровню образования и выбросов вредных веществ в атмосферу горнодобывающая промышленность является одной из наиболее загрязняющих воздушный бассейн отраслей. Так, например, в 1999 году предприятиями угольной промышленности было выброшено в атмосферу 620,8 тыс. т вредных веществ, в том числе 443,5 тыс. т метана, в 2004 г. объем выброшенного в атмосферу метана возрос до 660,7 тыс. т [1]. В тоже время в европейских странах такие «бесполезные» газы, как конверторный, коксовый, ферросплавный, шахтный метан и газ мусорных свалок давно стали обычным топливом, на котором уже десятками лет вырабатываются электроэнергия, пар и горячая вода, что делает актуальным разработку способов и систем в этой области [2].

И в России, и за рубежом известно много способов предупреждения взрывов метана в шахтах, которые можно объединить в два основных направления:

1 - снижение концентрации выделяющегося метана до значений, меньших нижнего предела взрываемости (менее 5%) - либо интенсивной вентиляцией, либо подачей в забой инертных газов, либо утилизацией метана (откачкой, сжижением и транспортировкой), включая применение метанокисляющих бактерий [3];

2 - повышение концентрации выделяющегося метана до значений, выше верхнего предела взрываемости (более 15%) - путем изоляции горных выработок, в которых выделяется метан, от притока свежего воздуха, заполнение их инертным газом, для снижения концентрации кислорода до взрывобезопасных значений (8%), а затем повышение концентрации метана за счет выделения его из выработанного пространства и вмещающих пород, при работе шахтеров (в противогазах) и технологического оборудования (во взрывозащищенном исполнении) в метановой атмосфере [4].

Недостатками первого метода являются: высокие энергозатраты и низкая эффективность, т.к. при существующих ограничениях по скорости движения воздуха в горных выработках, в шахтах образуются и взрываются скопления метана (например, при высокой интенсивности поступления метана, при суфлярных выделениях, при выбросах угля и сопутствующих газов). Кроме того, подаваемый в шахту воздух разбавляет метан, что затрудняет дальнейшее использование этого горючего газа (например, для получения тепла, электроэнергии).

К недостаткам второго метода относятся: высокие и непроизводительные единовременные и эксплуатационные затраты и технологические потери (времени), при осуществлении изоляции горных выработок: на установку стен/перегородок со специальными шлюзами для доставки людей и грузов, на специальное исполнение работающих механизмов и электроаппаратуры для метановой среды, на изолирующую дыхательную аппаратуру с ограниченным ресурсом времени для работы людей, на закачку инертного газа с поверхности. С точки зрения способов и средств индивидуальной защиты органов дыхания (СИЗОД) горняков обычно применяются фильтрующие и изолирующие противогазы [ПФСГ‒98 СУПЕР, КИП‒8 и др. - http://www.fc01.spb.ru/katalog/resp/izolir.html]. При этом общим недостатком их применения, является ограниченность времени непрерывной работы в них, а также значительный вес и неудобство при выполнении работ, в т.ч. из‒за необходимости периодической перезарядки (фильтров в ПФСГ‒98, дыхательной смеси в КИП‒8).

Одной из задач повышения защищённости горняков в шахтах, является защита не только от метановых выбросов и других токсичных газов, но и от пылеобразования, которое являются причинами профессиональных заболеваний шахтеров (пылевых бронхитов и т.д.), а также ишемической болезни [5].

Принимая во внимание изложенное, был проведен системный анализ процессов в горнодобывающей отрасли, в результате которого синтезирован метод и система «абсолютной защиты» горняков и шахт.

Как известно, атмосферный воздух имеет следующий состав [6]:

азот (N2) - 78,08% (28,01 a.e.);

кислород (О2) - 20,95% (31,99 a.e.);

инертные газы (0,934%):

аргон (Ar) - 0,93% (39,94 a.e.),

неон (Ne) - 0,002% (20,18 a.e.),

гелий (Не) - 0,0005% (4,00 a.e.),

криптон (Kr) - 0,0001% (83,81 a.e.) ,

ксенон (Хе) - 0,00001% (131,29 а.е.);

вода (Н2О) - 0,5% (18 а.е.);

оксиды углерода (CO,СО2) - 0,03% (28-44 a.e.);

предельные углеводороды (0,0003%):

метан (СН4) - 0,0002% (16 а.е.), пропан (С2Н6) - 0,00005% (30 а.е.) и др.;

водород (Н2) - 0,00006% (2 a.e.);

остальные компоненты (NН3, SO2, NO, О3) - 0,0001%.

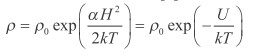

В шахтах указанный состав атмосферных газов изменяется только в сторону увеличения процентного содержания предельных углеводородов и остальных токсичных компонентов, а также появлением при разработке горных пород инертного газа радона (Rn - 222,02 а.е.). Существенным при этом является тот факт, что все указанные газовые компоненты являются диамагнетиками, за исключением кислорода, который является парамагнетиком, в связи с чем, могут быть разделены в неоднородном температурном и магнитном поле, в соответствии с распределением Больцмана [7]:

(1)

(1)

где ![]() - потенциальная энергия отдельной молекулы газа, обладающего пара- или диамагнитными свойствами, находящегося во внешнем магнитном поле.

- потенциальная энергия отдельной молекулы газа, обладающего пара- или диамагнитными свойствами, находящегося во внешнем магнитном поле.

В силу принципа детального равновесия, данное рассмотрение справедливо и для смеси газов с различными магнитными свойствами в отношении каждой отдельной компоненты смеси, с той лишь разницей, что распределению плотности каждой отдельной компоненты в смеси газов ρi соответствует свое собственное распределение Больцмана (1), в которое входит магнитная поляризуемость отдельной молекулы определенной компоненты смеси газов. Так для молекул кислорода (O2), обладающего парамагнитными свойствами, магнитная поляризуемость отдельной молекулы α - положительна, а для азота (N2) и остальных атмосферных газов, обладающих диамагнитными свойствами, магнитная поляризуемость отдельной молекулы α - отрицательна, то плотность кислорода в воздухе будет увеличиваться в области сильного магнитного поля, а плотность азота и остальных компонент - уменьшаться, т.к. потенциальная энергия отдельной молекулы зависит от квадрата напряженности магнитного поля внутри канала сепаратора.

Моделирование длины трубы кислородного сепаратора, достаточной для разделения кислородной и азотной компонент воздушной смеси, с учетом диффузионной модели установления термодинамического равновесия, при скорости потока до 1 м/с, составило 7 м., что позволило сконструировать компактное устройство, «закрутив канал в виток и спираль», для оптимизации геометрических размеров [8].

Таким образом, применение метода термомагнитной сепарации воздуха (ТМСВ) в системе комбинированной защиты горняков и шахт от пожаров и взрывов с помощью индивидуальных малогабаритных ТМСВ‒СИЗОД и передвижных ТМСВ‒ГРУ (с газоразделительным устройством), позволяет по-новому подойти к решению 3‒х проблем: экологической безопасности и ресурсосбережению в горнодобывающей промышленности, пожарной безопасности её объектов и индивидуальной защиты горняков [7].

Поставленная цель достигается с помощью системы комбинированной защиты горняков и шахт от пожаров, взрывов, пыли и токсичных газовыделений, при которой для защиты горняков используют автономные термомагнитные сепараторы воздуха в качестве средства индивидуальной защиты органов дыхания и зрения (ТМСВ‒СИЗОДЗ) каждого горняка в забое и, по меньшей мере, один термомагнитный сепаратор воздуха с газоразделительным устройством (ТМСВ‒ГРУ) отделения сопутствующих горючих и токсичных газов (например, водорода, метана и др.), который устанавливается в зоне разработки горных пород, добычи угля в частности.

ТМСВ‒ГРУ, разделяет газы, высасываемые из вырабатываемого пространства и вмещающих пород в забое, на кислород (парамагнетик) и азот с остальными газами (диамагнетиками) в первом каскаде сепарации, а вторым каскадом сепарации газов-диамагнетиков является газоразделительная установка (например, мембранная, или адсорбционная), выделяющая азот с концентрацией до 97%, который возвращается в забой, и регулировано снижает и поддерживает в самопритекаемом с поверхности свежем воздухе концентрацию кислорода в забое от 21% до 3%, в зависимости от горючести разрабатываемых пород и сопутствующих газов (уголь, метан и т.д.), при которых невозможен взрыв и горение, а оставшиеся газы-диамагнетики (водород, метан и др.), как и выделенный в первом каскаде кислород, по отдельным трубопроводам («парамагнитному» и «диамагнитному» соответственно) выводятся на поверхность и используются далее (с помощью известных способов и технологических установок: накапливаются, сжимаются, сжижаются и т.д.).

Для обеспечения безопасности всей шахты ТМСВ‒ГРУ устанавливаются в каждом штреке, независимо от наличия в нём забоя, в котором производится промышленная разработка (добыча угля в частности) на необходимом расстоянии друг от друга, и не требуют какой-либо изоляции от штреков. ТМСВГРУ осуществляют сепарацию воздуха, удаляют кислород и просачивающиеся из стен штрека сопутствующие газы соответственно в «парамагнитный» и «диамагнитный» трубопроводы так, чтобы концентрация кислорода в штреке не превышала 13%, а при возникновении загорания могут понижать её до требуемого уровня (до 3%), зависящего от разрабатываемых пород и сопутствующих газов. При этом ТМСВ‒ГРУ обезвоживает и охлаждает азот, в связи с чем, в процессе флегматизации им газовой среды в «своей зоне», понижается влажность и температура окружающей среды до установленных значений, путем изменения температуры и скорость подачи азота, в реальном масштабе времени, в зависимости от влажности и температуры воздуха, поступающего с поверхности.

Принципиально новым является то, что вместо газоанализаторов и сложных систем контроля и автоматики защиты от пожаровзрывоопасных газов (например, метана), ТМСВ‒ГРУ с помощью контроллера, который им управляет, осуществляет мониторинг кислорода простыми и дешевыми электрохимическими датчиками, управляя флегматизацией газовой среды в «своей зоне», обеспечивающей указанные концентрации кислорода, а места их установки и расстояния между ними выбираются так, чтобы обеспечивалось примыкание «своей зоны» с зоной «соседнего» ТМСВ‒ГРУ. При этом все контроллеры ТМСВ‒ГРУ, находясь в зоне прямой видимости, соединяются радиомодемами в сеть (при переходе из горизонта в горизонт и до поверхности с помощью репитеров), которая подключена к компьютеру, управляющему всей системой в пункте диспетчерского управления шахтой на поверхности, отображая в реальном масштабе времени координаты каждого ТМСВ‒ГРУ, его режимы работы и концентрации кислорода во всех штреках шахты.

Учитывая, что скорость вдыхаемого горняком воздуха не превышает 0,1 м/с, длина канала ТМСВ‒СИЗОДЗ не превысит 0,7 м, что позволяет разместить его в «подкасочном пространстве» защитной каски горняка или в «заплечном ранце», и остаётся решить проблему экономичного и более глубокого охлаждения «диамагнитного подканала» вихревым микромодулем Азарова. Принципиально новым при этом является то, что ТМСВ‒СИЗОДЗ осуществляет защиту не только органов дыхания и зрения горняков от вредных газов-диамагнетиков и породных аэрозолей (пыли), но и органов слуха, в т.ч. от шума, т.к. в конструкции маски предусмотрены легко сменяемые «ушные нанопробки» из того же пористого алюминия [8].

Список литературы

- Минерально-сырьевая база угольной промышленности России. В 2‒х томах. Т. 1 (состояние, динамика, развитие). - М.: Издательство Московского государственного горного университета, 1999. - 648 с.

- Пучков Л.А., Красюк Н.Н., Золотых С.С., Максименко Ю.М. Опыт и перспективы использования угольного метана / Препринт. - М.: Издательство Московского государственного горного университета, 2004. - 32 с.

- Охрана труда: Учебник для вузов / К.3.Ушаков, Б.Ф. Кирин, Н.В. Ножкин и др. Под ред. К.З. Ушакова. - М.: Недра, 1986. - 624 с.

- Портола В.А., Способ предупреждения взрывов метана в шахтах, Патент РФ № 2371583, 27.10.2009, E21F5/00

- Филимонов С.Н., Станкевич Н.Г., Разумов В.В., Панев Н.И. Способ прогнозирования риска развития ишемической болезни сердца у шахтеров с хроническим пылевым бронхитом - Заявка № 2002120782/15, 27.04.2004, МПК А61В10/00

- Политехнический словарь / под.ред.акад. Артоболевского И.И. - М., «Сов. энциклопедия», 1976, С. 85.

- Белозеров В.В, Лерер А.М., Новакович А.А., Босый С.И., Мотин В.Н. Электромагнитная сепарация кислорода: ODPO‒2004, Сочи, 13‒16 сентября 2004г., Ростов-на-Дону: РГПУ, 2004. - С. 30‒33.

- Белозеров В.В., Босый С.И., Новакович А.А., Толмачев Г.Н., Видецких Ю.А., Пирогов М.Г. «Способ термомагнитной сепарации воздуха и устройство для его осуществления» - Заявка № 2006135993/15, опубл. 20.04.2008, МПК6 B01D 53/00.

Работа представлена на Международную научную конференцию «НОВЫЕ ТЕХНОЛОГИИ, ИННОВАЦИИ, ИЗОБРЕТЕНИЯ», Иркутск 5‒7 июля 2010. Поступила в редакцию 17.06.2010.