В настоящее время в России особенно в северных и восточных ее районах, существует серьезная проблема повышения тепловой изоляции зданий и сооружений, за счет создания новых стеновых и теплоизоляционных материалов.

На наш взгляд, наиболее полно отвечают всем требованиям изделия из газобетона, которые могут одновременно служить стеновым и теплоизоляционным материалом.

При разработке технологии изготовления газобетонов целесообразно предусмотреть максимальное вовлечение техногенных отходов, которые, как правило, имеются во всех промышленно развитых регионах и являются источником экологической напряженности.

При использовании в качестве вяжущего портландцемента и его разновидностей можно достичь средней плотности 500 -700-кг/м3, если за счет повышения щелочности среды увеличить до максимума коэффициент использования Al-пудры. Прочность ячеистого композита в этом случае, едва ли превысит прочностные показатели необходимые для теплоизоляционных материалов.

Большей прочности можно достичь, если в качестве вяжущего использовать жидкое стекло которое отличается высокими прочностными показателями. В качестве матрицы, которая будет подвержена вспучиванию использовали смесь жидкого стекла и золыунос ТЭЦ-7 г. Братска. Зола-унос от сжигания углей Ирша-Бородинского месторождения содержит до 36% оксидов Са и Mg, в том числе свободного СаО до 5% и, следовательно, относится к высококальциевым. Жидкое стекло готовили по методике разработанной на кафедре СмиТ [3] из микрокремнезема тонкодисперсного (Sуд=250000см2/г) отхода цеха кристаллического кремния Братского алюминиевого завода. Исследования показали, что стекло с силикатным модулем n=1 и плотностью 1,48...1,52 г/см3 наиболее пригодно для изготовлния газобетона на золощелочном вяжущем (ЗЩВ).

Для изготовления газозолобетона со средней плотностью 500-700 кг/м3 по литьевой технологии водотвердое отношение должно иметь значение 0,9-1. В ЗЩВ, которое является матрицей для изготовления газобетона, соотношение зола:жидкое стекло следует назначать в интервале 1:0,6... 1:0,7. Это объясняется тем, что жидкое стекло, являющееся коллоидным раствором двуокиси кремния по своему физическому состоянию можно отнести к гелям, имеющим большую вязкостью, нежели вода затворения, которую используют для изготовления обыкновенных бетонов. Зола обладает высокопористой структурой и способна отсасывать в себя воду «самовакуумировать смесь». Вода в жидком стекле связана с аморфным микрокремнеземом - SiO2*mH2O. Доля воды сохранившая химическую индивидуальность незначительна, но и она чаще всего связана водородной связью с кремнекислородными анионами.

Поскольку жидкое стекло имеет шелочность pH 12-13, а именно этот уровень по мнению Г.В.Акимова и Г.В.Романова [4] обеспечивает условия когда пленка продуктов коррозии на поверхности алюминия является рыхлой и легко удаляется с поверхности металла. Повышение pH среды до 13, по данным вышеназванных авторов, сказывается на скорости реакции газообразования также как и подъем температуры до 80 °С. Поэтому при организации технологического процесса можно отказаться от нагрева форм, как это принято в классической технологии.

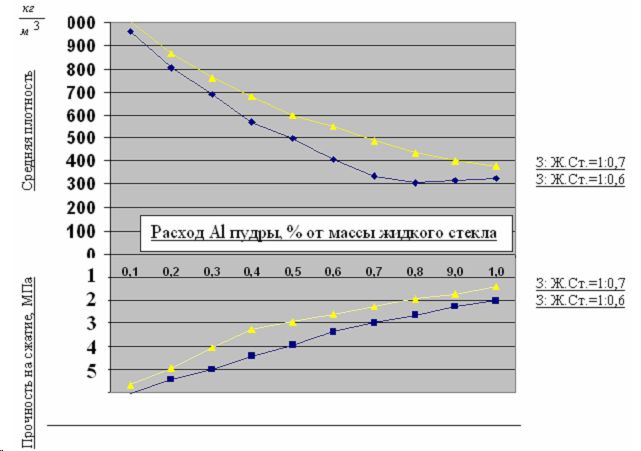

Из данных, представленных на рис.1 следует, что наименьшую среднюю плотностью газобетон имеет в том случае , если расход Al-пудры составляет 0,6-0,8% от массы цемента. При содержании Al-пудры от массы жидкого стекла средняя плотность составит 600-700 кг/м3 и прочность на сжатие 0,5 -0,4 МПа [5].

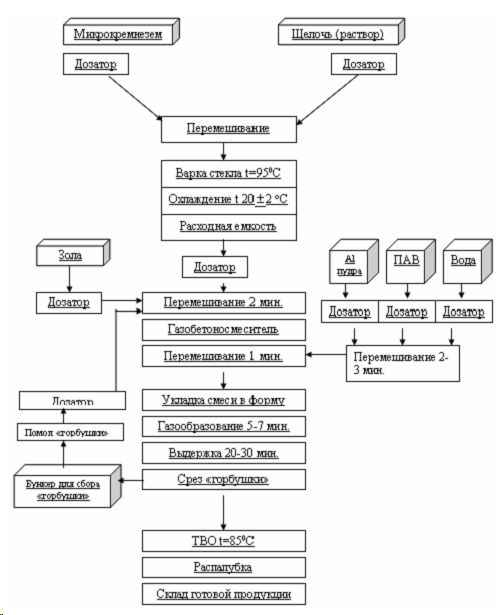

Технологическая схема изготовления газобетона на основе золы и жидкого стекла по литьевой тхнологии приведена рис.2

По вышеприведенной схеме можно выпускать ячеистые легковесные материалы различных способов омоноличивания.

Выводы:

- Целесообразность внедрения газобетонов на основе жидкого стекла не вызывает сомнения, как при строительстве новых, так и реконструкции старых.

- Материалы, используемые в работе, такие как микрокремнезем, золаунос являются отходами производства, так их классифицируют производители. Эти продукты могут стать основным сырьем при производстве строительных материалов. Очевидно целесообразно заинтересовывать заводы производители отходов, чтобы перевести их в разряд основной продукции со строго регламентированным качеством и свойствами согласно ГОСТам и ТУ.

- Для газобетонов используют жидкое стекло с силикатным модулем n=1 и средней плотностью 1,481,52 г/см3.

- В зависимости от необходимой средней плотности назначаем состав из условия З: ЖСт=1:0,6...1:0,7. Расход Al-пудры 0,6-0,8% от массы жидкого стекла.

- Время вспучивания и вызревания массива не превышает 15-20 мин., после чего можно срезать "горбушку" и устанавливать изделие в камеру ТВО.

- Формы для изготовления газобетонных изделий не нуждаются в дополнительной герметизации и подогреве.

Список литературы:

- СНиП ll-3-79** "Теплотехнический расчет"

- СНиП 2.01.01-82 "Строительная климатология" Патент РФ №2056353 МКИ 6 С 04 В 28/04 БИ №8 1996г. Карнаухов Ю.П., Шарова В.В.

- Чистяков Б.З., Мысатов И.А., Бочков В.И. Производство газобетонных изделий по резательной технологии. Л., Стройиздат, Ленингр. отд-ние,1977.

- Патент РФ 2124490 МКИ 6 С 04 В 38/02 БИ №1 1999г. Сырьевая смесь для приготовления ячеистого бетона Карнаухов Ю.П., Косых А.В. и др

Рис.1. Влияние расхода Al пудры на физико - механические характеристики газобетона

Рис.2. Технологическая схема изготовления газобетона на ЗЩВ