Производство цемента является одной из наиболее материало- и энергоемких отраслей промышленности. Для получения 1 тонны цемента требуется до 3 тонн сырьевых материалов. Поскольку запасы природного сырья постепенно истощаются, то использование различных отходов с целью замены природных компонентов является весьма актуальным.

В связи с этим целью настоящей работы являлось исследование возможности замены части карбонатного компонента сырьевой смеси на отход сахарного производства – дефекат. В настоящее время дефекат направляется в отвал, занимая полезные площади, при высыхании дефеката образуется пыль, ухудшающая экологическую обстановку [1].

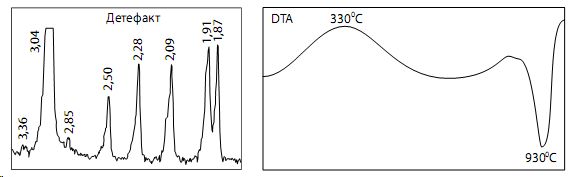

Результаты исследований показали (см. табл. 1, рис. 1), что отход содержит 48,4 % СаО в виде СаСО3 (линии 3,86; 3,04; 2,50; 2,28; 2,09; 1,91; 1,87 Å), 2,65 % SiO SiO2 в виде кварца (линия 3,36 Å), 1,12 % MgO и около 1,5% других оксидов.

Если бы дефекат был представлен только кристаллическим кальцитом СаСО3 , то потери при прокаливании должны были составлять 38,03 %. Фактически потери равны 45,6 %, т. е. разница составляет 7,57 % органических веществ (нерастворимые сахараты кальция и магния и другие). Подтверждением наличия органических соединений является экзотермический эффект выгорания на кривой DТА при 330 0 С (см. рис. 1). При температуре 930 0 С наблюдается эндоэффект разложения кальцита СаСО3 .

Вскрышной мел Стойленского горно-обогатительного комбината (СГОКа) чистый, содержит 54,07 % СаО и около 2,6 % примесей. На рентгенограмме все отражения принадлежат кальциту СаСО3 .

Влажность природного мела СГОКа составила 21,8 %, а дефеката из отвалов – 25 %. Именно высокая влажность дефеката предопределяет его использование в производстве цемента по мокрому способу. Чтобы определить влияние дефеката на реологические свойства сырьевого шлама исследовалась растекаемость мелового, дефекатного и мело-дефекатного (мел: дефекат = 1: 1) шламов. Установлено, что растекаемость мелового шлама 60 мм достигается при влажности 41 %, дефекатного шлама – при влажности 44,7 %, а мело-дефекатного – при влажности 42 %. Вероятно, меньшая растекаемость мело-дефекатного шлама обусловлена влиянием органических веществ, присутствующих в дефекате.

Табл. 1. Химический состав сырьевых материалов, %

|

Материал |

SiO2 |

Al2O3 |

Fe2O3 |

CaO |

MgO |

SO3 |

R2O |

ппп |

прочее |

Сумма |

|

Дефекат |

2,65 |

0,56 |

0,40 |

48,40 |

1,12 |

0,53 |

0,01 |

45,6 |

0 |

99,27 |

|

Мел СГОКа |

1,33 |

0,51 |

0,31 |

54,07 |

0,29 |

0,09 |

0,06 |

42,85 |

0 |

99,51 |

|

Глина СГОКа |

68,15 |

13,05 |

4,53 |

1,63 |

1,20 |

0,10 |

1,60 |

6,84 |

0 |

97,10 |

|

Шлак отвальный |

20,41 |

4,65 |

17,11 |

38,47 |

7,4 |

0 |

0 |

7,69 |

4,27 |

100 |

|

Глина высокоалюминатная |

35,00 |

22,75 |

1,46 |

2,84 |

0,36 |

0,04 |

0,15 |

37,23 |

0 |

99,83 |

Рис. 1. Рентгенограмма и ДТА дефеката

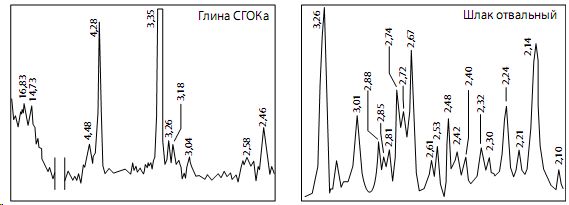

Рис. 2. Рентгенограмма глины и отвального шлака

В качестве алюмосиликатного компонента сырьевой смеси использовалась глина СГОКа, содержащая 68,15 % SiO2 и 13,05 % Al2O3 , а так же Fe2O3 (4,53 %), CaO(1,63%)и R2O(1,6 %). Как видно, глина малоалюминатная, отношение SiO2 к Al2O3 составляет 5,2, поэтому для получения оптимального состава сырьевой смеси необходимо введение алюмосодержащей добавки. На рентгенограмме глины (рис. 2) основные отражения относятся к кварцу SiO2 (линии 4,28; 3,35; 2,46 Å) и монтмориллониту Al2O3 ·4SiO2 ·nH2O(линии16,83-14,73;4,48;3,18; 3,04; 2,58 Å). Глинистые минералы ввиду несовершенства структуры и небольшого количества на рентгенограмме проявляются слабо. Щелочи в глине представлены в виде калиевого полевого шпата K2O·Al2O3 ·6SiO2 (линии 3,26; 3,18 Å).

В качестве железосодержащей добавки использовался отвальный шлак электросталеплавильного производства. Основными оксидами в шлаке являются СаО (38,47 %), SiO2 (20,41 %) и Fe2O3 (17,11 %). На рентгенограмме основные отражения принадлежат гидросиликату кальция C2SH(A)(линии 3,26;2,88;2,81;2,74;2,53; 2,48; 2,42; 2,24 Å), двухкальциевому силикату γ‑C2S (линии 3,01;2,74;2,72 и 2,32Å),кальций-магниевым силикатам C7MS4 (линии 2,74; 2,72; 2,67; 2,24; 2,21 Å) и C5 MS3 (линии 2,88; 2,74; 2,72; 2,67; 2,24 Å) и периклазу MgO(линия 2,10 Å). Немного содержится мелилита С2 (А, М) S2 (линии 2,85; 2,40; 2,30 Å) и портландита Са(ОН)2 (линии 3,09; 2,61 Å). Кроме того, шлак содержит Fe2O3 в виде вюстита FeO (линия 2,14 Å) и гематита Fe2O3 (линии 2,67; 2,53 Å).

Для получения оптимального содержания Al2O3 в сырьевой смеси дополнительно использовалась высокоалюминатная глина с содержанием 22,75 % Al2O3 и отношением SiO2 к Al2O3, равным 1,54.

Сырьевые смеси рассчитывались с КН = 0,92, n=2,2 и p=1,3 на основе смеси мела и дефеката в соотношении 1: 1 (№ 1) и на основе чистого дефеката (№ 2). Установлено, что в сырьевой смеси № 1 содержание Al2O3 = 3,51 и Fe2O3 = 2,70 %, при использовании чистого дефеката содержание Al 2O3 снижается до 3,39 % и Fe2O3 до 2,61 %. Поэтому сырьевая смесь № 2 рассчитывалась с n=2,15.

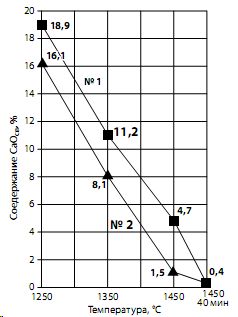

Влияние дефеката на процесс минералообразования исследовалось на основе сырьевых смесей № 1 и № 2, содержащих различное количество дефеката. Реакционная способность сырьевых смесей определялась по содержанию СаО св. при температурах 1250, 1350 и 1450 0 С. Установлено, что при температуре 1250 0 С содержание СаО св в спеке смеси № 1 равно 18,9 %, а в спеке смеси № 2-16,1 % (рис. 3). С появлением клинкерного расплава возрастает интенсивность процесса минералообразования. Более ускоренное усвоение СаО наблюдается в смеси № 2 и при 1350 0 С, содержание СаО св в спеке смеси № 1 составило 11,2 %, а в спеке смеси № 2-8,1 %. При температуре 1450 0 С без выдержки в спеке смеси № 2 также наблюдается бόльшая скорость усвоения СаО св. Так, содержание СаО св в спеке смеси № 1 составляет 4,7 %, в спеке смеси № 2-1,5 %.

Рис. 3. Усвоение СаО св при нагревании сырьевых смесей

Таким образом, процессы минералообразования в сырьевой смеси, содержащей 100 % дефеката, протекают интенсивнее, чем в сырьевой смеси, содержащей 50 % дефеката, что подтверждается рентгенофазовым анализом спеков. Так, при всех исследуемых температурах спеки смеси № 2 содержат меньше неусвоенного СаО и больше образовавшихся клинкерных минералов C3S и C2S.

Обжиг цементных клинкеров проводился одновременно в силитовой печи при температуре 1450 0 С с выдержкой 40 минут. Все клинкера хорошо обожглись, содержание свободной извести – менее 1 %. Расчетное содержание алита С3S в клинкере № 1 на основе смеси мела и дефеката в соотношении 1: 1 равно 61 %, белита C2S–17%, – 17 %, трехкальциевого алюмината С3A - 8 %, а сумма минералов плавней (трехкальциевого алюмината С3A и четырехкальциевого алюмоферрита C4AF) составляет 21 %. В клинкере № 2 на основе чистого дефеката немного меньше С3S(60%) иС (60 %) и С3A (7,8 %) и соответственно сумма минералов плавней (20 %), но больше белита (18 %). Во всех клинкерах повышенное количество MgO,в клинкере № 1-2,28 %, а в клинкере № 2-2,79 %. Сумма нежелательных оксидов SO3 и R2 соответственно соответственно равна 0,73 и 0,96 %.

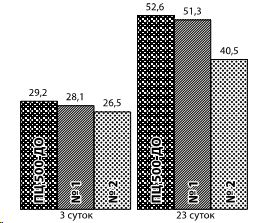

Прочность лабораторных цементов с удельной поверхностью 300 ± 10 м2 / кг определялась в малых образцах размером 1,41×1,41×1,41 см из теста нормальной густоты состава 1: 0. Для сравнения также в малых образцах заформовали промышленный цемент ПЦ 500-Д0 с удельной поверхностью 290 м2 / кг и прочностью 52,6 МПа. Затем прочность лабораторных цементов соотносилась с прочностью промышленного цемента, определенной в малых образцах и по ГОСТ 310.4-85.

Рис. 4. Прочность лабораторных цементов, МПа

Прочность промышленного цемента ПЦ 500-Д0, определенная по ГОСТу, в возрасте 3 суток составила 29,2 МПа, а в 28 суток – 52,6 МПа. Как видно, прочность лабораторного цемента № 1 на основе смеси мела и дефеката в соотношении 1: 1 в возрасте 3 суток составляет 28,1 МПа, к 28 суткам достигает 51,3 МПа, что соответствует марке 500 (см. рис. 4). Использование только дефеката в сырьевой смеси № 2 приводит к снижению прочности цемента в 3 суток до 26,5 МПа, а в 28 суток – до 40,5 МПа.

Выводы

Использование дефеката в качестве заменителя карбонатного компонента в количестве 50 % позволяет получить сырьевой шлам с требуемыми реологическими свойствами. При обжиге мело-дефекатного шлама получается высококачественный цемент марки 500. При использовании чистого дефеката в качестве карбонатного компонента сырьевой смеси получается портландцемент только марки 400.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- Силин, П. И. Технология сахара. – М.: Пищевая промышленность, 1967. – 624 с.