Анализ литературных данных и результаты оригинальных исследований показывают [1-3], что различная пластическая деформация всего объема или только поверхности металла (ППД) не однозначно влияет на его циклическую долговечность в зависимости от амплитуды нагружения.

В настоящей работе представлены результаты сопоставления оптимальных режимов предварительной обработки, максимально повышающих долговечность материалов при амплитуде σа ≈ 0,5 σВ и сопротивление усталости на базе 105 циклов на воздухе и в коррозионной среде. Оказывается, что наиболее существенное улучшение сопротивления разрушению при циклическом нагружении материалов наблюдается после комбинированных методов ППД.

Так предел выносливости на базе 105 циклов сварных соединений из стали 12Х18Н10Т возрастает в 1,26 раза после режима обработки: термическая, пластическая растяжением на 5...16 %, пластическая обдувкой дробью, и в 1,03 раза после только одного растяжения до 7-10 %. Циклическая долговечность в коррозионной среде (3 %-ный водный раствор морской соли) сварных соединений из стали 12Х18Н10Т в результате двухстороннего дробеструйного упрочнения сварного шва увеличивается в 1,33 раза, но после растяжения на 7-10% снижается на 22 %.

Наиболее эффективными технологическими способами повышения циклической долговечности сварных соединений являются термическая обработка и поверхностное пластическое деформирование материала шва и околошовной зоны.

В процессе электродуговой сварки происходит изменение структуры стали, приводящее к появлению высоких остаточных растягивающих напряжений в области шва (100 МПа на глубине до 0,08 мм) и снижению сопротивления усталости. Сварной шов характеризуется тонкодисперсным строением (аустенит и δ-феррит). Ширина шва (встык) равна 3-5 мм. Результаты испытаний показывают, что двустороннее упрочнение сварного шва улучшает его сопротивление знакопеременным нагрузкам. Термообработка (нагрев до 975 °С, 5 мин, охлаждение на воздухе) сварных образцов снижает предел выносливости и циклическую долговечность, но при этом уменьшается разброс экспериментальных данных за счет выравнивания свойств по всему объему материала и снятия внутренних напряжений.

Операция «термоправки» заметно ухудшает сопротивление усталости сварных термообработанных образцов.

Термообработка (нормализация) сварного шва перед операцией поверхностного упрочнения пучком проволоки благоприятно сказывается на усталостных свойствах стали 12X18H10T. Так, при уровне приложенного напряжения 420 МПа долговечность сварных образцов после термообра6отки и упрочнения пучком проволоки в 9,5 раза больше, чем у образцов, обработанных только пучком проволоки.

Эффективный и производительный метод упрочнения пучком проволоки позволяет обрабатывать неровные поверхности, что обусловливает его широкое распространение в производстве. Однако этот способ обработки в нашем случае дает более низкие результаты, чем пневмодробеструйная обработка, из-за тонкого сечения (2 мм) образцов, для которых нецелесообразна большая глубина наклепа.

Долговечность при σа = 320 MПa образцов после пневмодробеструйной обработки с двух сторон (давление воздуха 0,4 МПа; время 1 мин; диаметр дроби 0,6-1,0 мм) составляет 6,6⋅106 циклов, в то время как у холоднокатаной стали 12Х18Н10Т без сварки она равна 2,75⋅105 циклов. Введение операции термообработки перед термоправкой сварных образцов повышает циклическую долговечность стали в коррозионной среде.

Лучшим сопротивлением коррозионно-усталостному разрушению обладают сварные соединения стали 12X18H10T с дробеструйным упрочнением, особенно при обработке шва с двух сторон. Предварительная деформация растяжением на 5, 10 и 16 % сварных образцов из этой стали приводит, за счет наклепа, к увеличению низкоамплитудной долговечности на воздухе. Деформация же до 25 % уменьшает циклическую долговечность. Сварные образцы из стали 12Х18Н10Т, деформированные растяжением до 7-10%, имеют число циклов до разрушения на 56,9% ниже в коррозионной среде, чем на воздухе.

Предлагаемый режим обработки сварных соединений из нержавеющих сталей аустенитного класса типа 12Х18Н10T: термообработка (нагрев до 975 °С, 5 мин, охлаждение на воздухе), растяжение до степени 5...16 %, упрочнение пневмодробеструйное (давление воздуха 0,4 МПа; диаметр дроби 0,6-1,0 мм; время 1 мин) с двух сторон (авторское свидетельство №1058747) - полностью устраняет возможный отрицательный эффект предварительного растяжения; обеспечивает снижение величины остаточных растягивающих напряжений и равномерное их распределение по сечению сварного образца; увеличивает циклическую долговечность (в 2,2 раза при амплитуде 420 МПа) сварных образцов и натурных изделий из тонколистовой стали 12X18H10T по сравнению с пневмодробеструйной обработкой сварного шва с двух сторон. При этом наблюдается относительно однородная, мелкодисперсная структура стали в околошовной зоне.

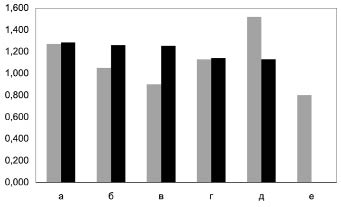

Коэффициент влияния (рис. 1‒4) технологической обработки методами объемного и поверхностного деформирования на долговечность β для стали 40X практически одинаков (βN ≈ 10,0), а на ограниченный предел выносливости (βRN) несколько выше при растяжении до 22% по сравнению с ППД (1,54 против 1,15).

Рис. 1. Диаграммы изменения коэффициента влияния технологической обработки

( - объемная деформация: █ - ППД) на ограниченный предел

- объемная деформация: █ - ППД) на ограниченный предел

выносливости сталей на воздухе (σRNT/σRN):

а, б - 12Х18Н10Т; в - 08 кп; г - 08ГСЮТ; д - 40Х; е - 35ХГСА

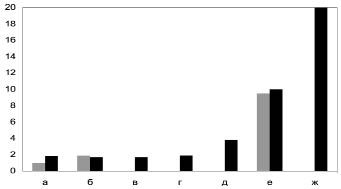

Рис. 2. Диаграммы изменения коэффициента влияния технологической обработки

( - объемная деформация; █ - ППД) на циклическую долговечность сталей на воздухе (NT/N):

- объемная деформация; █ - ППД) на циклическую долговечность сталей на воздухе (NT/N):

а - 08кп; б - 08ГСЮТ; в - 35ХГСА; г - 20XH2M; д - 35ХГСНА; е - 40Х; ж - 12Х18Н10Т

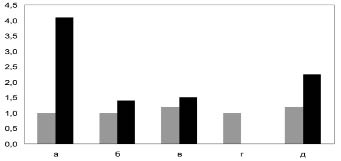

Рис. 3. Диаграммы изменения коэффициента влияния технологической обработки

( - объемная деформация; █ - ППД) на ограниченный предел

- объемная деформация; █ - ППД) на ограниченный предел

выносливости сталей в коррозионной среде (σRст/σRс):

а - 40X; б - 08кп; в - 08ГСЮТ; г - 35ХГСА [21]; д - 12Х18Н10Т

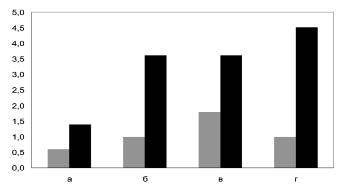

Рис. 4. Диаграммы изменения коэффициента влияния технологической обработки

( - объемная деформация; █ - ППД) на циклическую долговечность

- объемная деформация; █ - ППД) на циклическую долговечность

сталей в коррозионной среде (NTc/Nc):

а - 12Х18Н10Т; б - 08кп; в - 08ГСЮТ; г - 40Х

Однако при испытании стали 40X в 3%-ном водном растворе морской соли коэффициенты βNc ≈ 250 и βRNc ≈ 4, после ППД фрикционно-упрочняющая обработка (ФРУО; обкатка роликами), намного больше, чем после растяжения до 22%, при которой эти коэффициенты незначительно превышают 1.

Осадка до 5-17 % холоднокатаной стали 08кп ограниченный предел выносливости и циклическую долговечность на воздухе незначительно (до 3%) снижает, а в коррозионной среде практически не изменяет. Дробеструйная обработка приводит к повышению долговечности сварных соединений из стали 08кп на воздухе в 1,6 раза, а в коррозионной среде - в 3,25 раза. При этом βRNc составляет 1,41.

У малолегированной стали 08ГСЮТ после осадки βN = 1,92, несколько выше, чем после обдувки сварных соединений (βN = 1,50). В коррозионной среде циклическая долговечность сварных соединений из этой стали после ППД увеличивается в 3,6 раза, в то время как после осадки до 17% образцов без сварки только в 1,85 раза, а коэффициент βRNc = 1,50 и 1,18 соответственно.

Коррозионная среда значительно понижает малоцикловую усталость листовых сталей 08кп и 08ГСЮТ и их сварных соединений, причем в большей степени она воздействует на сварные соединения из стали 08ГСЮТ. С увеличением амплитуды циклического нагружения влияние среды ослабевает. Долговечность образцов со сварным швом из стали 08кп в морской воде при амплитуде относительной деформации ε = 0,5% почти в 2 раза выше, чем долговечность образцов из стали 08ГСЮТ.

Снижение сопротивления коррозионной усталости сварных соединений вызвано, в основном, растягивающими остаточными напряжениями, возникающими в зоне термического влияния, где и происходит зарождение усталостной трещины.

Для сталей 08кп и 08ГСЮТ установлено, что из всех исследованных режимов наиболее оптимальным является обдувка дробью длительностью 120 с, приводящая к появлению в поверхностных слоях на глубине до 300...400 мкм остаточных напряжений сжатия величиной ~ 1,5 ГПа. Такая ППД повышает долговечность сварных соединений стали 08кп (ε = 0,25%) в коррозионной среде в 3,3 раза, а стали 08ГСЮТ в 3,6 раза. Однако, несмотря на то, что коэффициент технологической обра6атки сварных соединений у стали 08кп несколько ниже, чем у стали 08ГСЮТ, сопротивление их усталости на воздухе и в морской воде остается все же в 1,19 и 1,25 раза выше (1,31⋅105 против 1,10⋅105 циклов на воздухе и 1,26⋅105 против 1,01⋅105 циклов при ε = 0,25%) соответственно.

Дробеструйная обработка после правки закаленной с высоким отпуском стали 35ХГСА обусловливает повышение долговечности на воздухе в 1,49 раза. Растяжение до 2,6 и 5,3% снижает ограниченный предел выносливости стали на воздухе.

Обкатывание роликами стали 35ХГСНА и дробеструйная обработка правленых образцов после цементации и закалки с низким отпуском стали 20ХН2М также повышают βN до 3,31 и 1,84 соответственно.

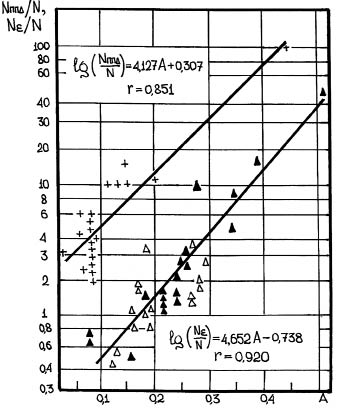

Таким образом, анализ оригинальных и литературных данных позволяет сделать вывод о большем влиянии на повышение сопротивления усталостному разрушению металлических материалов на воздухе и в коррозионной среде методом поверхностного пластического деформирования по сравнению с объемным деформированием. Это подтверждается данными, представленными на рис. 5.

Рис. 5. Зависимость воздействия предварительной пластической обработки

(объёмной - Δ, ▲ и поверхностной - +) на изменение долговечности материалов при σа = 0,5σв от показателя деформационного упрочнения А в исходном состоянии (▲ - по литературным данным)

При этом наиболее существенное улучшение сопротивления усталостному и коррозионно-усталостному разрушению металлических материалов наблюдается после комбинированных методов ППД.

ППД повышает циклическую долговечность при всех значениях показателя упрочнения материалов. Этот эффект более существенен для материалов с более высоким значением А.

Установленная зависимость Nппд/N oт показателя А упрочнения при статическом растяжении металлических материалов в термообработанном состоянии позволяет прогнозировать эффективность введения операции ППД с целью повышения долговечности материалов при циклическом нагружении.

СПИСОК ЛИТЕРАТУРЫ

- Пачурин Г.В. Повышение коррозионной долговечности и эксплуатационной надежности изделий из деформационно-упрочненных металлических материалов. - Н. Новгород: НГТУ, 2005. - 132 с.

- Теоретические основы повышения эксплуатационной долговечности штампованных металлоизделий: учеб. пособие / Г.В. Пачурин, [и др.]. - Н. Новгород: НГТУ, 2006.

- Коррозионная усталость конструкционных сталей и их сварных соединений в морской воде / М.Ф. Бережницкая [и др.] // ФХММ. - 1993. - Т. 29, № 1. - С.129-131.