Известно, что эксплуатационные характеристики деталей машин и механизмов определяются в основном свойствами поверхностных слоев металла, поскольку все процессы разрушения, особенно при циклическом нагружении начинаются, как правило, с поверхности и зависят от ее строения и физико-химического состояния. Роль характера несовершенств поверхности металла существенно возрастает при коррозионной усталости, так как она определяется образованием защитных барьерных пленок, понижающих скорость коррозии при отсутствии напряжений и непрерывно разрушающихся при циклическом нагружении, а также концентрацией напряжений, вызываемой повреждением поверхности, возникновением на ней коррозионных каверн.

При этом интенсивное ветвление или затупление коррозионно-усталостных трещин, строго говоря, делает неправомерным оценку напряженного состояния в вершине трещины с помощью обычных подходов линейной механики разрушения.

Интенсивность взаимодействия металлов с внешними средами в процессе эксплуатации изделий в значительной мере обусловливается образующимися на поверхности адсорбционными слоями и оксидными пленками, оказывающими защитное пассивирующее действие. В настоящее время нет единой концепции природы пассивации. Это связано с тем, что кинетика электродного процесса, в частности анодного, является функцией многих переменных, включая природу металла, строение его поверхности, природу электролита и, кроме того, время, в течение которого изменяются эти переменные. Различают пленочный механизм пассивации металлов (предполагает наличие на поверхности металла тонкой беспористой пленки окисла, изолирующей металл от воздействия агрессивной среды) и адсорбционный (обусловлен наличием на поверхности металла адсорбированного пассивирующего слоя кислорода, толщина которого составляет монослой или даже доли монослоя). В настоящее время намечается сближение представлений адсорбционного и пленочного механизмов пассивации. Принято считать, что пассивность благородных металлов вызывается появлением адсорбционного слоя кислорода, а неблагородных - возникновением фазового окисла.

Образование пассивирующего слоя происходит не одновременно по всей поверхности металла, а локализуется на энергетически выгодных местах - границах зерен, примесях, линиях скольжения, местах выхода дислокаций и других структурных дефектах и повреждениях. Поэтому возникновение барьерных защитных пленок на поверхности недеформированного (исходного) материала происходит преимущественно по границам зерен.

Известно, что у металлов с одинаковой кристаллической решеткой величина структурно-чувствительного показателя А в уравнении кривой деформационного упрочнения при статическом нагружении (σ = σо⋅εА) тем меньше, чем выше их э.д.у. В работах Крохи В.А. рассматривается изменение величины показателя А конструкционных материалов в зависимости от различных факторов (химического состава, режимов термической и пластической обработки, размера зерна и др.). Так, повышение содержания углерода и легирующих элементов в сталях приводит к уменьшению величины А.

Возникающая на структурных дефектах и примесях концентрация локальных напряжений и электрохимическая активация инициирует избирательное растворение металла и способствует возникновению на его поверхности коррозионных повреждений. Следовательно, можно ожидать усиление электрохимической активности с более ранним переходом металлов в пассивное состояние при уменьшении величины показателя степени деформационного упрочнения. Сопоставление опубликованных данных показывает, что металлы и сплавы с меньшим значением А имеют более отрицательный начальный электродный потенциал.

Так как в материалах в исходном (недеформированном) состоянии повышенная концентрация местных напряжений и термодинамической неустойчивости локализуется, в первую очередь, по границам зерен, то должно наблюдаться более существенное снижение сопротивления усталостному разрушению в коррозионной среде по сравнению с испытанием на воздухе у металлических материалов с меньшим значением величины показателя А, чем с большим. Это подтверждается анализом результатов усталостных испытаний (Похмурский В.И.) стали 45, где показано, что при циклическом нагружении в 3%-ном водном растворе морской соли значительно большей чувствительностью к влиянию коррозионной среды (β = σ‒1с/σ‒1, где σ‒1с и σ‒1 - предел выносливости в коррозионной среде и на воздухе соответственно) обладает сталь с мартенситной структурой (β = 0,09; А = 0,13...0,14) по сравнению с трооститной и сорбитной (β = 0,24...0,37; А = 0,175...0,205), перлит-ферритной (β = 0,42; А = 0,23...0,27) структурой (величина показателей А по данным Крохи В.А.).

Структура, свойства и кинетика роста окисной пленки зависят от ее термодинамической стабильности, особенностей кристаллического строения, объемного и кристаллического соответствия металлу, а также от состояния поверхностного слоя металла, его структуры и плотности дефектов. По данным Л.И. Гурского и В.А. Зеленина у деформированных металлов наблюдается большая склонность к пассивации по сравнению с отожженными, хотя устойчивость пассивного состояния у отожженных металлов заметно выше. При этом выявлено, что если на поверхности отожженного металла окисные пленки в первую очередь образуются преимущественно по границам зерен, то на деформированном - практически по всей поверхности.

Пластическая деформация повышает как термодинамическую возможность образования окисла на поверхности металла, так и скорость этого процесса, при этом строение пассивирующей пленки на металле тесно связано с состоянием поверхности. Возрастание плотности активных мест на поверхности деформированного материала способствует появлению большого количества относительно равномерно рассредоточенных (в пределах равномерной деформации) зародышей окисла, рост которых приводит к более быстрому образованию сплошной защитной пленки, чем на поверхности недеформированного металла. Энергия искривления кристаллической решетки при пластической деформации материалов распределяется неравномерно: около 99% остаточной энергии деформации сосредотачивается в тонких слоях возле плоскостей сдвига, что превращает зону возле дислокаций и плоскостей сдвига в наиболее активные места при взаимодействии металла с внешней средой. Это обусловливает смещение равновесного потенциала в отрицательную сторону и увеличивает ток самопассивации.

Циклическое нагружение металлов и сплавов в коррозионной среде приводит к более интенсивному, чем на воздухе, росту плотности дислокаций с более сложным их взаимодействием. Работами школы П.А. Ребиндера было показано, что в результате адсорбции поверхностно-активных компонентов на внешней поверхности металла облегчается сдвигообразование и число сдвигов в поверхностных зернах возрастает, что также приводит в процессе коррозионной усталости к дальнейшему смещению общего электродного потенциала в сторону отрицательных значений.

При этом с ростом степени предварительной равномерной деформации величина показателя А уменьшается тем больше, чем выше скорость деформации и ниже э.д.у. материала, чему соответствует снижение концентрации локальных напряжений и повышение релаксационной способности материала. Следовательно, равномерная пластическая деформация, приводящая к уменьшению величины показателя степени деформационного упрочнения, должна снижать чувствительность деформированных металлических материалов к влиянию коррозионной среды за счет нивелирования электрохимической активности поверхности, контактирующей со средой.

Развитие коррозионно-усталостных повреждений носит многоочаговый характер и инициируется возникновением на поверхности металла локальных очагов коррозии на участках термодинамической неустойчивости. Вероятность разрушения при циклическом нагружении в коррозионной среде конструкционных материалов определяется конкуренцией двух противоположных процессов: вероятностью возникновения и увеличения числа дефектов в процессе коррозионной усталости и уменьшения их вследствие релаксационных процессов. Их совместное решение [1] позволило установить зависимость отношения циклической долговечности на воздухе Νε к долговечности в коррозионной среде Νεс предварительно деформированных металлических материалов:

где ∆εа - истинная амплитуда пластической деформации; γ - плотность металла при циклическом нагружении (кг/м3); ∆m/S - учитывает образование на поверхности металла S (м2) оксидных плёнок, увеличивающих массу на ∆m (кг); tc - время воздействия коррозии при циклическом нагружении; kσ - коэффициент концентрации напряжений; kε - коэффициент концентрации деформаций; A - показатель степени в уравнении кривой деформационного упрочнения при статическом нагружении (при пластической деформации, отличной от равномерной  наблюдается большее, чем при εP, усиление электрохимической гетерогенности материала, анодные процессы локализуются по месту концентрации напряжений); Vc - скорость коррозии материала при наличии пластической деформации (кг/м2⋅с); Vc0 - некоторая начальная скорость коррозии материала (константа); z - валентность металла в ионизированном состоянии; F - число Фарадея; R - универсальная газовая постоянная; T - абсолютная температура; φ0 - стационарный электродный потенциал материала в конкретной среде (В); ∆φ0 - смещение электродного потенциала под воздействием пластической деформации металла (наибольший вклад в разблагораживание электродного потенциала вносят структурные несовершенства металла) (В); V - скорость релаксационных процессов, оцениваемая известным уравнением Аррениуса; υ0 - частотная характеристика материала; U(σ) - энергия активации процесса релаксации, зависящая от напряжения; k - постоянная Больцмана; kТ - тепловая энергия тел.

наблюдается большее, чем при εP, усиление электрохимической гетерогенности материала, анодные процессы локализуются по месту концентрации напряжений); Vc - скорость коррозии материала при наличии пластической деформации (кг/м2⋅с); Vc0 - некоторая начальная скорость коррозии материала (константа); z - валентность металла в ионизированном состоянии; F - число Фарадея; R - универсальная газовая постоянная; T - абсолютная температура; φ0 - стационарный электродный потенциал материала в конкретной среде (В); ∆φ0 - смещение электродного потенциала под воздействием пластической деформации металла (наибольший вклад в разблагораживание электродного потенциала вносят структурные несовершенства металла) (В); V - скорость релаксационных процессов, оцениваемая известным уравнением Аррениуса; υ0 - частотная характеристика материала; U(σ) - энергия активации процесса релаксации, зависящая от напряжения; k - постоянная Больцмана; kТ - тепловая энергия тел.

Анализ полученного уравнения показывает, что отношение циклической долговечности на воздухе к долговечности в коррозионной среде предварительно деформированных металлических материалов уменьшается с сокращением времени циклического нагружения t; понижением величины показателя упрочнения Aε (уменьшается с ростом степени равномерной предварительной пластической деформации, а у металлов с одинаковой кристаллической решеткой - с ростом э.д.у.); понижением неравномерности деформации, усиливающейся при степенях, отличных от εр; увеличением значения электродного потенциала поверхности металла (φ0 ± Δφε); понижением температуры циклического нагружения Т и истинной амплитуды пластической деформации Δεa; уменьшением частоты циклического нагружения ω и времени коррозионного воздействия tc; понижением энтальпии активации процесса разупрочнения U(σ); увеличением относительного изменения массы металла за счет образования пассивированного слоя и изменения истинной геометрической протяженности профиля поверхности Δm/S; понижением величины отношения плотностей материала при циклическом нагружении на воздухе и в коррозионной среде γ/γεс зависящих от характера дефектности материала.

Таким образом, величина отношения Nε/Nεc возрастает с уменьшением плотности γεс обусловленной характером поврежденности материалов под воздействием циклических нагрузок и коррозионной среды.

Следовательно, эффект степени предварительной пластической деформации на отношение долговечности Nε/Nεc (эффект снижения долговечности в коррозионной среде) при адекватных условиях фактически оценивается двумя параметрами: смещением стандартного электродного потенциала ± Δφ и показателем упрочнения Аε материала после его пластической обработки, что согласуется с ранее сделанными выводами.

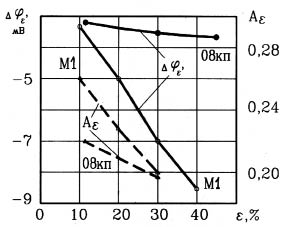

Рост степени равномерной предварительной деформации обычно уменьшает величину показателя упрочнения и сдвигает равновесный электродный потенциал в отрицательную сторону. Например, по данным Л.И. Гурского и В.А. Зеленина смещение потенциала Δφ достигает - 7 мВ у меди М1 и - 36 мВ у стали 08кп (см. рисунок).

Зависимость смещения электродного потенциала Δφε и показателя деформационного упрочнения А меди М1 и стали 08кп от степени их предварительной деформации ε

А так как эти параметры имеют однонаправленное действие, то при прочих равных условиях чувствительность деформированных металлических материалов к коррозионно-усталостному разрушению можно оценивать по изменению величины показателя упрочнения при статическом нагружении.

При этом снижение величины показателя Аε в результате предварительной пластической обработки материала в области равномерных деформаций должно обусловливать повышение сопротивления коррозионно-усталостному разрушению, а величина отношения Nεc/Nε - возрастать вследствие увеличения коррозионной долговечности Nεc.

Экспериментальные данные по циклической долговечности на воздухе и в коррозионной среде конструкционных материалов различных классов подтверждают этот вывод.

Из них следует, что технологическая пластическая обработка материала, приводящая к уменьшению величины показателя Аε в уравнении кривой деформационного упрочнения при статическом нагружении и повышению равномерности процесса пластического деформирования, обусловливает снижение чувствительности металлических материалов к воздействию коррозионной среды и вызывает повышение их сопротивления коррозионно-усталостному разрушению. Таким образом, для того, чтобы оценить целесообразность той или иной технологической обработки с целью повышения сопротивления коррозионной усталости различных металлических материалов необходимо проследить ее влияние на величину показателя деформационного упрочнения при статическом растяжении.

СПИСОК ЛИТЕРАТУРЫ

- Пачурин Г.В. Повышение коррозионной долговечности и эксплуатационной надежности изделий из деформационно-упрочненных металлических материалов. - Н. Новгород: НГТУ, 2005. - 132 с.