Листопрокатные валки относят к классу ремонтируемых изделий с ограниченной продолжительностью эксплуатации до достижения предельного состояния, определяемого глубиной активного слоя, с циклически регулярным режимом использования, доминирующим фактором при оценке последствия отказов является факт вынужденного простоя стана. Но при этом валки являются достаточно дорогостоящим инструментом с существующей долей их стоимости в балансе себестоимости выпускаемой продукции.

Расход активного слоя, степень интенсивности этого расхода определяют эффективность эксплуатации валков. Расход активного слоя валков и их ресурс (стойкость) в существенной мере связаны с последствиями постепенных, комбинированных и окончательных отказов валков, характеризуемых появлением, во время эксплуатации на бочке валка дефектов в виде износа, вмятин, трещин, выкрошек, отслоений, не приводящих к окончательному отказу и устраняемых перешлифовками либо переточками, а также в виде сколов, поломок и др., являющихся, как правило, окончательными отказами, приводящими к выводу валка из эксплуатации и списанию.

Одним из количественных показателей, отражающим технико-экономическое содержание ресурса (стойкости) и расхода валков является фактический удельный расходный коэффициент.

Надёжный и качественный подход к определению фактического удельного расхода валков должен обеспечить возможность объективной и достаточно полной оценки эксплуатационных свойств и технологических условий работы валков в различных клетях стана, а также возможность получения максимального объёма информации о работоспособности валков и их техническом ресурсе.

В практике листопрокатного производства расходные коэффициенты валков определяют как средние по стану, исходя из веса валков, физически или условно вышедших из строя, и количества прокатанного металла за определённый период времени .

При этом технологический удельный расход прокатных валков за отчетный период R, кг/т, рассчитывают по формуле:

![]() , (1)

, (1)

где К1 – количество списанных прокатных валков за отчетный период, шт.; К2 – количество введенных в работу прокатных валков за отчетный период, шт.; В – масса одного прокатного валка в соответствии с чертежом, кг; П2 – производство годной продукции за отчетный период, т;

Поскольку прокатные валки имеют продолжительный срок службы, расход валков за отчетный период принимают равным полусумме количества прокатных валков списанных и введенных в работу.

Однако средние расходные коэффициенты валков по стану не позволяют анализировать их ремонтопригодность и эффективность на отдельных стадиях эксплуатации и в различных режимах, для чего требуется определять расходные коэффициенты валков по наработкам на отказ для каждой клети стана и конкретному виду сортамента проката, с учётом состояния валка по степени отработки активного слоя. В связи с этим необходим дифференцированный подход к расчёту удельных расходных коэффициентов прокатных валков по клетям непрерывной группы стана. Это обусловлено различным по клетям уровнем нагружения валков по величине усилия прокатки и числу циклов нагружения при эксплуатации в течение межперевалочной кампании.

Также необходимо отметить, что эксплуатационные свойства активного слоя валков различны по его глубине, что связано со снижением твёрдости и увеличением интенсивности накопления повреждений по мере расхода активного слоя, который рассматривается как последовательность отработки нескольих рабочих слоёв с постепенным накоплением повреждений, устраняемых при перешлифовках или переточках [1, 2]. Следовательно, при различии уровня нагружения валков по клетям, величин циклической долговечности и снижении твёрдости по глубине активного слоя следует ожидать изменения и коэффициента удельного расхода по клетям.

При разработке дифференцированного метода расчёта расходных коэффициентов в качестве основных исходных показателей были приняты количество прокатанного металла за отчётный период и расход активного слоя для партии M однородных валков после отработки из N клетей.

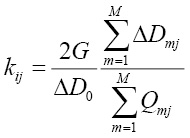

При этом расходный коэффициент партии M однородных валков, работавших на j-м слое в i-й клети определён в виде:

, (2)

, (2)

где 2 – число рабочих валков в установке в клети; G – масса валка по паспорту, кг; ![]() – нормированная глубина активного слоя валка, мм;

– нормированная глубина активного слоя валка, мм; ![]() – суммарный расход активного слоя M валков в i-й клети, мм, за отчётный период при отработке на j-м слое;

– суммарный расход активного слоя M валков в i-й клети, мм, за отчётный период при отработке на j-м слое; ![]() – суммарная наработка M валков в i-й клети, т.е. количество прокатанного металла в тоннах за отчётный период.

– суммарная наработка M валков в i-й клети, т.е. количество прокатанного металла в тоннах за отчётный период.

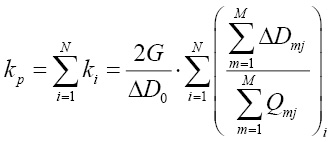

Общий расходный коэффициент kp для M однородных валков после обработки на j-м слое в N клетях за отчётный период (3) определяется как сумма частных расходных коэффициентов kij по клетям, вычисленных по формуле (2):

. (3)

. (3)

В отношении автоматизации расчётов и получения максимума информации наиболее удобной является матричная форма записи показателей с последующим суммированием по строкам и столбцам.

Предлагаемая форма (таблица) составляется за отчётный период отдельно для однородных групп валков.

Форма, изображённая в таблице, составлена в применении валкам непрерывного стана в виде матрицы из 13 столбцов и ![]() строк. Для столбцов

строк. Для столбцов ![]() в каждой строке от I до n в числителе заносится количество перешлифовок, расход активного слоя в мм, номер рабочего слоя, в знаменателе – количество прокатанного металла в тоннах для m-го валка в i-той клети. В строке (n+1) – суммы выше перечисленных показателей для М валков после отработки в соответствующих клетях от 1 до N. В строке (n+2) – частные расходные коэффициенты М валков для каждой из N клетей стана в кг/т, вычисленные по формуле (2).

в каждой строке от I до n в числителе заносится количество перешлифовок, расход активного слоя в мм, номер рабочего слоя, в знаменателе – количество прокатанного металла в тоннах для m-го валка в i-той клети. В строке (n+1) – суммы выше перечисленных показателей для М валков после отработки в соответствующих клетях от 1 до N. В строке (n+2) – частные расходные коэффициенты М валков для каждой из N клетей стана в кг/т, вычисленные по формуле (2).

В каждой строке (от I до n) столбцов 10-13 заносятся значения диаметров начального и конечного в мм на начало и окончание расчётного периода, в числителе – расход активного слоя ![]() , как разность диаметров, в знаменателе – суммарная наработка для m-го валка после отработки в N клетях в тоннах проката, состояние валка на окончание отчётного периода (в работе «р», к списанию – «с»).

, как разность диаметров, в знаменателе – суммарная наработка для m-го валка после отработки в N клетях в тоннах проката, состояние валка на окончание отчётного периода (в работе «р», к списанию – «с»).

В зоне пересечения строки (n+2) и столбцов 10-13 заносится суммарный расходный коэффициент партии однородных валков за отчётный период, как сумма частных расходных коэффициентов по клетям.

Таблица

Матрица для расчёта расходных коэффициентов партии однородных валков

|

№ строки, n |

№ валка, m |

|

Состояние валка |

|||||||||

|

№ клети |

Диаметр начальный, Djн, мм |

Диаметр конечный (промежуточный) Djк, мм |

|

Состояние валка на конец месяца (в работе, к списанию) |

||||||||

|

I |

II |

III |

IV |

i |

N–1 |

N |

||||||

|

№ столбца |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

1 |

1 |

|||||||||||

|

2 |

2 |

|||||||||||

|

n–1 |

m–1 |

|||||||||||

|

n |

m |

|||||||||||

|

n+1 |

|

|

||||||||||

|

n+2 |

|

|||||||||||

Предложенная методика учитывает изменение уровня нагружения валков, который характеризуется порядком отработки в различных клетях стана в соответствии с установленным маршрутом, позволяет оценить влияние расхода активного слоя валков через частные расходные коэффициенты на их эксплуатационные показатели.

Методика может быть рекомендована для расчёта исходных коэффициентов рабочих и опорных валков непрерывных групп клетей и станов горячей и холодной прокатки, а также взаимозаменяемых валков нескольких станов.