Состояние большинства отраслей промышленности в настоящее время диктует необходимость применения заготовок, узлов и деталей из металлов и сплавов, характеризующихся максимальными эксплуатационными показателями. Подобные материалы часто относятся к классу труднообрабатываемых. Использование таких материалов требует повышения производительности и экономичности производства, обуславливает возникновение новых и совершенствование существующих технологий обработки.

Основными способами резки металлов, поступающих на заготовительные участки цехов продолжительное время являлись механические способы, реализуемые на ножовочных, ленточно-отрезных, токарных и фрезерно-отрезных станках. В настоящее время применяются более эффективные методы резки: термическая, абразивная и гидроабразивная, фрикционная, лучевая, а также все большее распространение получают новые энергосберегающие и безотходные методы резки, в частности электроконтактная и электрохимическая [1]. Эти методы в настоящее время используются для резки заготовок из высокопрочных и труднообрабатываемых сплавов, для обработки деталей различных профилей, фасонных полостей, снятия заусенцев, шлифования, а также для изготовления деталей из всех токопроводящих материалов независимо от их физико-механических свойств [2, 3].

Технологические показатели, принятые за критерии оценки эффективности процесса электроконтактной резки это: производительность, удельный расход электроэнергии, качество обработанной поверхности (шероховатость, глубина измененного слоя, подвергшегося термическому воздействию, наличие микротрещин на обработанной поверхности) и износ электрод-инструмента. Значительное влияние на формирование результатов процесса электроконтактной резки оказывают теплофизические процессы, протекающие в зоне контакта электрод-инструмента и обрабатываемой детали.

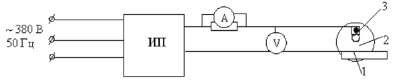

Экспериментальные исследования процесса ЭКР проводились на опытной установке для ручной электроконтактной резки РМЭКР-0,5 [4]. Схема установки представлена на рисунке 1. Резка проведена в воздушной среде. Дисковый электрод-инструмент изготовлен из низкоуглеродистой стали диаметром 150 мм и толщиной 1 мм. Скорость вращения диска 15000 об/мин.

Рис. 1. Схема экспериментальной установки: 1 – разрезаемое изделие; 2 – дисковый электрод; 3 – подвижный токоподвод; ИП – источник питания; А – амперметр М 42100 500А; V – вольтметр Ф 4830

Материалы исследуемых образцов: 12Х18Н10Т, Ст3, Д16, М1, ВТ1, ВТ14. Форма образцов – тонкостенные трубы и пластины. Геометрические характеристики и теплофизические свойства экспериментальных образцов представлены в табл. 1.

Таблица 1

Характеристики исследуемых образцов

|

Материал образцов |

Геометрические параметры |

Теплофизические характеристики |

|||||

|

Вид |

Наружный диаметр, мм |

Внутренний диаметр, мм |

λ, Вт/(м∙К) |

ρ, кг/м3 |

c, Дж/(кг∙К) |

Трекр, ºС |

|

|

1 Сталь, Ст3 |

труба |

24,0 |

22,0 |

39,71 |

7800 |

628 |

770 |

|

2 Сталь нержавеющая 12Х18Н10Т |

труба |

16,1 |

13,5 |

26 |

7900 |

598 |

480 |

|

3 Алюминиевый сплав Д16 |

труба |

40,9 |

38,6 |

238 |

2696 |

897 |

330 |

|

4 Медь М1 |

труба |

8,45 |

6,55 |

354 |

8950 |

412 |

542 |

|

5 Титановый сплав ВТ14 |

труба |

30 |

26 |

8,37 |

4520 |

544 |

834 |

|

6 Титан ВТ1 |

пластина |

1,6 |

18,85 |

4505 |

540 |

971 |

|

Указанные материалы были выбраны для проведения исследований в связи с тем, что они имеют широкое применение при производстве деталей и узлов, которые, помимо необходимых теплофизических свойств, должны обладать малой массой. Тонкостенные детали сложны в изготовлении и обработке обычными способами. [5]. При проведении опытов напряжение задавалось исходя из расчетной плотности тока. Для стальных образцов плотность тока варьировалась от 11,5 до 36 А/мм2; для образцов из алюминиевого сплава от 3,5 до 7 А/мм2; для медных от 10,5 до 31,6 А/мм2; для титановых образцов, трубы – 5÷19 А/мм2, пластины – 2,5÷14,4 А/мм2.

Анализ существующих методов исследования теплофизических явлений при электроконтактной резке показал, что, в зависимости от характера электрического режима, металл в зоне контакта с электрод-инструментом может находиться, как в расплавленном состоянии, так и в пластичном, т.е. обработка металла может осуществляться как при температуре плавления в зоне контакта режущего диска и заготовки, так и при температуре рекристаллизации. Очевидно, что резка при разогреве металла до температуры протекания рекристаллизационных процессов позволит снизить удельные энергозатраты.

Экспериментальные данные получены при двух режимах: резка при температуре рекристаллизации и при температуре плавления. Расчет, произведённый по полученным данным, показал, что значения удельных энергозатрат при резке на расчетных режимах ниже литературных данных в 3-4 раза (энергозатраты при ЭКР стальных заготовок составляют 1-2 кВт·ч/кг при температуре в зоне реза равной температуре плавления) [6, 7].

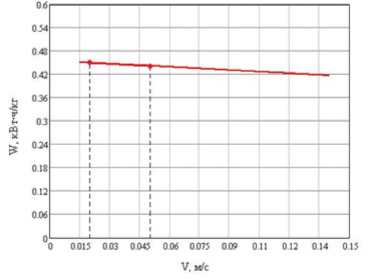

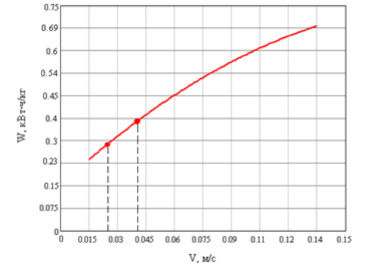

Результаты расчетов представлены в виде графиков зависимости удельных энергозатрат от подачи ЭИ на примере стального (рис. 2) и титанового образцов (рис. 3).

Рис. 2. График зависимости удельных энергозатрат от подачи ЭИ для стального образца марки 12Х18Н10Т

Рис. 3. График зависимости удельных энергозатрат от подачи ЭИ для образца марки ВТ14

На графиках отмечены области значений подач ЭИ, при которых обеспечивается необходимое качество поверхности реза при минимальных затратах электроэнергии.

Из представленных зависимостей следует, что при электроконтактной резке добиться снижения удельных энергозатрат можно путём согласования электрического режима и подачи электрод-инструмента в зависимости от теплофизических свойств обрабатываемого материала.

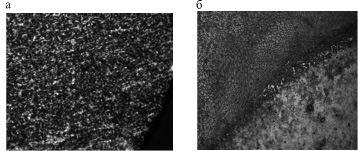

Качество обработанной поверхности во многом зависит от электрического режима электроконтактной обработки, а также от материала обрабатываемой детали, величин подачи и давления между электродами. Исследования микроструктуры полученных образцов, показали, что в режиме пластичности металла оплавления не происходит, а в структуре образцов отсутствует дефектный слой столбчатых кристаллов твёрдого раствора (рис. 4, а). При переходе в режим оплавления наблюдаются дефектные зоны в месте контакта электрод-инструмента и образца, ухудшается качество поверхности реза (рис. 4, б).

Рис. 4. Микроструктура стальных труб 12Х18Н10Т: а – i=16,9 А/мм2; б – i=30,8 А/мм2

С учётом проведённых исследований микроструктуры образцов, при применении ЭКР следует рекомендовать режим снятия пластичного металла, осуществляемый при температуре рекристаллизации.

Для оценки производительности электроконтактной резки можно воспользоваться законом Фарадея. При электрохимической обработке, согласно закона Фарадея, количество снятого металла пропорционально силе тока и времени обработки:

,

,

где m – масса снятого металла, г; I – сила тока, пропущенного через вещество или смесь веществ (раствор, расплав), А; τ – время, в течение которого проводилось снятие металла, с; Кэх – электрохимический эквивалент.

Предположим, что закон Фарадея применим к процессу электроконтактной резки. При этом целесообразно введение электрофизического эквивалента, позволяющего при выбранном режиме резки определить массу снятого металла, обладающего конкретными теплофизическими свойствами, а значит и производительность процесса, являющуюся одним из основных критериев оценки эффективности данного метода обработки, наряду с удельными энергозатратами и качеством обработанной поверхности.

Для определения значений электрофизического эквивалента воспользуемся экспериментальными данными и рассчитаем эту величину:

,

,

где m – масса снятого металла, г; – сила тока, А; τ – время, в течение которого проводилось снятие металла, с.

В табл. 2 представлены режимы резки и расчетные значения электрофизического эквивалента Кэф.

Таблица 2

Расчёт электрофизического эквивалента

|

Материал образцов |

Режим ЭКР |

|

||||

|

Характеристика режима |

Плотность тока, А/мм2 |

Напря-жение резки, В |

Время резки, с |

Масса снятого металла, г |

||

|

Сталь, Ст3 |

Резка при Тр* |

15 |

31,9 |

5,5 |

1,41 |

0,02 |

|

22 |

30,7 |

4,0 |

||||

|

Резка при Тпл** |

27,5 |

30,1 |

2,0 |

0,03 |

||

|

40 |

28,8 |

1,5 |

||||

|

Сталь нержавеющая 12Х18Н10Т |

Резка при Тр |

11,5 |

31,9 |

6,0 |

1,19 |

0,01 |

|

16,9 |

30,7 |

5,0 |

||||

|

21,2 |

30,1 |

4,0 |

||||

|

Резка при Тпл |

30,8 |

28,8 |

3,0 |

0,013 |

||

|

36,2 |

28 |

2,0 |

||||

|

Алюминиевый сплав Д16 |

Резка при Тр |

3,5 |

34,7 |

8,0 |

0,96 |

0,03 |

|

4,8 |

34,2 |

6,0 |

||||

|

5,2 |

34,1 |

4,5 |

||||

|

Резка при Тпл |

6,1 |

33,8 |

2,0 |

0,07 0,12 |

||

|

7 |

33,5 |

1,0 |

||||

|

Медь М1 |

Резка при Тр |

10,5 |

33 |

2,0 |

0,60 |

0,03 |

|

15,8 |

31,9 |

1,5 |

||||

|

21,1 |

31 |

1,0 |

||||

|

26,3 |

30,4 |

0,8 |

||||

|

Титановый сплав ВТ14 |

Резка при Тр |

5 |

33 |

4,0 |

1,99 |

0,05 |

|

7,5 |

31,9 |

2,6 |

||||

|

Резка при Тпл |

11,5 |

30,6 |

2,2 |

0,035 |

||

|

19 |

29 |

2,0 |

||||

|

23 |

28,2 |

1,9 |

||||

|

Титан ВТ1 |

Резка при Тр |

2,5 |

34,7 |

1,2 |

0,37 |

0,08 |

|

3,8 |

34,1 |

1,0 |

0,06 |

|||

|

4,7 |

33,6 |

1,0 |

0,05 |

|||

|

Резка при Тпл |

5,8 |

33,2 |

1,0 |

0,04 |

||

|

9,4 |

31,9 |

1,0 |

0,02 |

|||

|

* Тр – температура рекристаллизации; ** Тпл – температура плавления |

||||||

На основе полученных значений электрофизического эквивалента по представленным группам образцов можно сделать следующие выводы:

– стали марок Ст3 и 12Х18Н10Т как в режиме снятия пластичного металла, так и в режиме оплавления обладают наименьшим электрофизическим эквивалентом (0,01-0,02).

– алюминиевый сплав Д16 и медь М1 обладают практически одинаковым электрофизическим эквивалентом (0,03). Однако при резке в режиме оплавления для сплава Д16 наблюдается резкий скачок .

– при резке титанового сплава ВТ14 и технического титана ВТ1 характерно снижение величины электрофизического эквивалента при увеличении плотности тока, т.е. при переходе из режима пластичности металла (0,08-0,05) в режим оплавления (0,04-0,02).

Общие выводы. Таким образом, экспериментально подтверждены режимы электроконтактной резки, позволяющие снизить удельные энергозатраты на резку в 3-4 раза и получить высокие показатели качества обработанной поверхности из-за отсутствия дефектного слоя вследствие резки при более низких температурах.

Электрофизический эквивалент зависит от температуры в зоне контакта инструмента и заготовки. Для некоторых металлов и сплавов значения электрофизического эквивалента при температуре рекристаллизации меньше, чем при температуре плавления. Неоднозначность объясняется различием физических свойств сплава в состоянии пластичности и плавления.

Введение электрофизического эквивалента позволит подобрать наиболее производительный режим резки для материала с определёнными теплофизическими свойствами и обеспечит более широкое применение электроконтактной обработки и повышение её качества.