В статье рассматривается проблема повышения эффективности автоматизированного управления линией дискретно-непрерывного производства с учетом адаптации параметров функционирования ее оборудования. При этом интенсификация большинства производств на базе комплексной автоматизации технологических процессов требует решения задачи повышения эффективности не отдельных единиц оборудования, а всего комплекса.

Материалы и методы исследования

Процесс изготовления стеклянной тары – достаточно сложный многооперационный непрерывный стохастический процесс, в котором можно выделить ряд технико-технологических подсистем: «Загрузка шихты и стеклобоя в стекловаренные печи», «Стекловарение», «Выработка стеклоизделий», «Отжиг», «Сортировка», «Упаковка стеклоизделий». Каждая подсистема при этом соответствует технологическим процессам, выполняемым определенным видом и типом оборудования. Анализ технологического процесса позволяет выделить подсистемы низшего, среднего и верхнего уровней производства, а также наиболее важные технологические операции, выполняемые стеклообрабатывающим оборудованием в рамках этих подсистем [2, 3].

Требования к технологическим процессам, оборудованию и его комплексам обуславливаются целью создания машинной технологии. Эта работа основывается на решении ряда принципиальных вопросов: определении оптимального варианта технологического процесса и разделения линии на участки, вычислении количества потоков и подборе машин, выборе транспортных и перегружающих устройств, пространственном размещении оборудования линии и т.д. Все эти задачи должны быть решены так, чтобы при соблюдении всех требований к качеству продукции издержки производства были наименьшими и автоматизированная система управления электромеханическим комплексом стеклотарного производства (АСУ ЭМК СтПр) имела высокие технико-экономические показатели.

Требования к технологическим процессам. Технологические процессы стеклотарного производства характеризуются многообразием технологических параметров, что вызывает большие трудности в комплексной механизации и автоматизации.

Выбранный технологический процесс должен обеспечивать возможность механизации основных и вспомогательных технологических операций наиболее простыми способами, синхронизации операций на отдельных участках и удобство транспортирования полуфабрикатов.

Выбор оптимального варианта технологического процесса − сложный этап проектирования поточной линии, поэтому она должна создаваться на основе заранее отработанных технологических процессов для каждого этапа производства.

При создании же механизированных и автоматизированных поточных линий унификация и стандартизация изделий и полуфабрикатов, а также ограничение отклонений в размерах или других параметрах приобретают первостепенное значение. Системообразующим фактором линии является стабильность входных и выходных параметров процессов в машинах и аппаратах.

Создавая поточную линию, необходимо предусмотреть применение наиболее интенсивных технологических режимов. Это позволит, с одной стороны, сократить размеры технологических линий, а с другой − повысить скорость обработки полуфабриката и увеличить объем продукции. Однако, следует заметить, что при значительном форсировании режимов возможен и обратный результат. Например, повышение скоростей может привести к быстрому износу рабочих органов и частым простоям линии для их замены или регулирования, а также к ухудшению качества изделий, так как выбранный режим не будет соответствовать физико-химическим свойствам обрабатываемого материала, в частности его реологическим свойствам.

Таким образом, при чрезмерном увеличении скорости может снизиться надежность работы линии, возрасти простои для замены рабочих органов и ухудшиться качество изделий. Увеличивая скорость, можно, с одной стороны, уменьшить продолжительность обработки изделия, но, с другой стороны, это вызовет увеличение расходов на амортизацию, содержание и обновление рабочих органов ввиду уменьшения их износостойкости. Поэтому для каждого конкретного случая необходимо найти оптимальное значение скорости, при которой сумма расходов, отнесенная к единице готовой продукции, была бы минимальной.

Полуфабрикаты и изделия имеют ряд специфических свойств (липкость, текучесть и сыпучесть, непрочность поверхностных слоев и т.д.), которые следует учитывать при выборе транспортирующих устройств. Необходимо обеспечить удобство транспортирования, наименьшую возможность относительного движения (скольжения) изделий по рабочим поверхностям транспортирующих устройств и наименьшее число перемен положения и перевалок изделий. Как структура технологического потока, так и свойства и форма полуфабрикатов обуславливают необходимость использования для транспортирования специальных приспособлений-спутников в виде форм, лотков, противней и т.д., которые обычно имеют гладкую поверхность.

Требования к формированию комплексов оборудования. Для синхронизации работы машин поточной линии длительность отдельных технологических операций должна быть одинаковая или кратная, а производительность машин должна быть выровнена.

Если машины, входящие в линию, имеют примерно одинаковую производительность, то обычно применяют сквозную однопоточную компоновку с транспортными устройствами, передающими полуфабрикат от одной машины к другой. Если же машины по производительности существенно отличаются друг от друга, то следует применять многопоточные линии с параллельной работой однотипных малопроизводительных машин в сходящихся или расходящихся потоках. Для этого необходимо использовать специальные перегружающие и распределительные устройства и осуществлять специальную компоновку оборудования. В данном случае вследствие технологических причин возникнут независимые участки поточных линий. При этом каждый из участков должен иметь систему управления, связанную с другими участками, а также независимые системы автоматической транспортировки изделий и их ориентации. Таким образом, линия с различной в отдельных ее участках продолжительностью рабочего цикла, по существу, представляет собой несколько последовательных поточных линий, связанных друг с другом лишь общим для этих линий автоматическим управлением.

Помимо технологических факторов на компоновку линии часто влияет конфигурация цеха или здания, в которой предполагается размещение линий. Возможные повороты потока также вызывают необходимость введения дополнительных перегружающих устройств и деления линии на отдельные участки.

Разделение линии на участки усложняет и удорожает ее, так как вызывает необходимость установки перегружающих устройств, увеличение числа приводов конвейеров, электроаппаратуры и т.д. Однако многие технологические и строительные причины делают такое деление неизбежным.

Возможны отдельные случаи, когда разделение поточных линий на участки целесообразно, хотя это и сопряжено с усложнением и не является конструктивной неизбежностью. Так, при жесткой связи между машинами простои одной из них вызовут остановку всей линии; чем больше машин входит в линию, тем больше потерь производительности будет из-за простоев. Поэтому при большом числе взаимосвязанных машин иногда целесообразно создавать линию с нежесткой связью между машинами, разделив ее на независимые участки, и предусмотреть работу этих участков или в виде единого автоматизированного потока, или независимо друг от друга. Поместив между участками бункерные устройства или накопители с запасом полуфабрикатов или изделий, можно частично компенсировать простои участков, так как при простое одного участка остальные могут работать некоторое время за счет изделий, имеющихся в бункерах. Однако специфика стеклотарного производства не позволяет использовать такой подход, так как полуфабрикаты требуют немедленной обработки, а простои приводят к браку конечного продукта.

Количество, частота и причины простоев могут быть различными. Они зависят от конструктивного совершенства машин и степени надежности их работы, технического состояния, уровня организации производства и целого ряда случайных причин.

Эксплуатационная производительность поточной линии определяется эксплуатационной производительностью последнего участка или последней машины, которые помимо собственных простоев могут иметь простои, вызываемые простоями предыдущих участков линии.

Для того чтобы определить время простоя последней машины линии с гибкой связью между машинами, необходимо провести длительные эксперименты для получения статистических данных о частоте простоев оборудования и законе их распределения.

В поточных линиях с жесткой связью между машинами продолжительность простоя линии равна продолжительности простоя любой машины.

Результаты исследования и их обсуждение

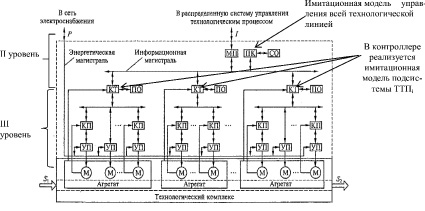

Таким образом, на основе анализа основных требований к технологическим процессам и оборудованию, АСУ ЭМК СтПр, можно представить в виде усовершенствованной трехуровневой системы [1], в состав которой были внедрены имитационные модели [2, 3] (рисунок).

Структурная схема АСУ ЭМК СтПр

Структурная схема АСУ ЭМК СтПр: М − механизмы (исполнительные органы рабочей машины); УП − управляемые преобразователи; КП − программируемые микроконтроллеры приводов; КТ − технологический программируемый микроконтроллер; ПК − специализированный промышленный компьютер, входящий в состав станции оператора (СО); ПО − программное обеспечение; МП − магистральный преобразователь

Механизмы (исполнительные органы рабочей машины) оснащаются индивидуальными электроприводами с электродвигателями М, управляемыми преобразователями (УП), программируемыми микроконтроллерами приводов (КП). Совместную работу приводов и механизмов, входящих в состав технологического агрегата, координирует технологический программируемый микроконтроллер (КT). Координацию совместной работы агрегатов технологического комплекса выполняет один из микроконтроллеров КТ или специализированный промышленный компьютер (ПК), входящий в состав станции оператора (СО). Через магистральный преобразователь (МП) осуществляется связь ЭМК с распределенной АСУ ТП. Микроконтроллеры (далее контроллеры) взаимодействуют через коммуникационную связь, структура которой в соответствии с существующими стандартами по индустриальным сетям средств вычислительной техники может быть различной. Контроль агрегатов и управление ими могут осуществляться с периферийных постов операторов (ПО).

При координатном управлении агрегатами в составе технологического комплекса в основном применяют алгоритмы управления по готовности или событию. В работе были использованы алгоритмы управления по состоянию агрегатов и событию.

Если на агрегате ЭМК СтПр возникает аварийная ситуация или происходит отклонение его параметров от номинальных, информация по сети нижнего уровня поступает на контроллеры приводов других агрегатов ЭМК СтПр. В этом случае управляющая программа конкретного агрегата ЭМК СтПр останавливает его работу или изменяет режим работы. Информация по сети поступает на промышленный компьютер верхнего уровня, который также может принять решение о дальнейшей работе агрегатов ЭМК СтПр в комплексе.

Одной из основных функций промышленного компьютера является контроль и поддержание в соответствии с программой технологических переменных, определяющих качество обработки вещества и получение конечного продукта производства, соответствующего заданным требованиям к качеству. Это выполняется управлением всеми агрегатами комплекса; в случае отклонения контролируемых переменных от заданных значений вырабатываются управляющие воздействия на агрегаты, ликвидирующие эти отклонения.

Заключение

Актуальность данной работы подтверждается возможностью использования результатов для достаточно широкого класса промышленных объектов, которым свойственен стохастический механизм функционирования оборудования (пищевая, химическая, строительная промышленность).