Недостаточная защищённость российского рынка в целом и текстильной промышленности, в частности, от недобросовестной конкуренции импортёров привела к останову производственных мощностей, снижению выпуска товаров, особенно текстильной продукции. В связи с присоединением России к Всемирной торговой организации, на ситуацию в отрасли усилится влияние негативных факторов глобальных интеграционных процессов. Одним из путей выхода России из сложившейся ситуации является серьёзная модернизация текстильного производства. Однако объем капиталовложений на модернизацию производства и строительство новых предприятий очень велик и любое его сокращение даже на доли процента даст значительную экономию средств. Сокращение же затрат возможно, например, за счёт применения оптимальных конструкций машин и эффективной технологии.

Часто благодаря использованию оптимальных режимов эксплуатации оборудования удаётся увеличить производительность оборудования, снизить затраты энергии, труда и сырья, что по экономическому эффекту может быть эквивалентно строительству новых предприятий. Поэтому проблема оптимизации технологических процессов и объектов приобрела в последние годы исключительную актуальность [5]. Так как процесс получения математической модели и её оптимизация достаточно трудоёмкий и длительный, то задача разработки автоматизации этого процесса тоже является актуальной.

Следует при этом отметить, что многие закономерности формирования тканей ещё не в полной мере раскрыты и нет универсальных математических моделей, полученных на основе аналитического исследования процессов формирования ткани [2, 3].

Для решения задачи получения оптимальных технологических параметров выработки ткани сатин (технические параметры сатина представлены в табл. 1) на ткацком станке АТПР-100-2 на базе ткацкого цеха ООО «Камышинский текстильный комбинат» был проведён эксперимент.

Исходя из назначения ткани сатин, в качестве критерия оптимизации Y выбирается прочность ткани (разрывная нагрузка по основе), так как это наиболее важная эксплуатационная характеристика ткани, предназначенной для спецодежды.

Таблица 1

Технические параметры ткани сатин

|

Плотность ткани по основе Ро, нитей/ 10см |

248 ± 5 |

|

Плотность ткани по утку Ру, нитей/ 10 см |

400 ± 12 |

|

Линейная плотность по основе То, Текс |

20 |

|

Линейная плотность по утку Ту, Текс |

20 |

|

Заправочная ширина, см |

96 |

|

Поверхностная плотность, г/м2 |

140 ± 8 |

|

Разрывная нагрузка полоски ткани размером 50*200 мм, Н (кгс), не менее |

|

|

по основе |

216(20) |

|

по утку |

373(38) |

Кроме того, этот параметр удовлетворяет следующим требованиям;

1) оценивает эффективность исследуемого объекта;

2) эффективен в статическом смысле, т.е. обладать сравнительно небольшой дисперсией и, следовательно, определяться с достаточной точностью без больших затрат или потерь времени;

3) обеспечивает достаточную полноту описания объекта;

4) имеет простую форму и определенный физический смысл.

На основе ранее произведённых исследований известно, что наиболее важными технологическими параметрами процесса ткачества, влияющими на прочность ткани сатин являются: Х1 – расстояние от опушки ткани до центра переднего прутка основонаблюдателя; мм, Х2 – величина заступа; мм, Х3 – заправочное натяжение нитей основы; у.е., которые и были выбраны в качестве входных параметров эксперимента.

В качестве метода исследования технологического процесса выработки ткани сатин был выбран активный эксперимент по матрице планирования Бокс-3,так как он позволяет получать статические математические модели процессов, используя факторное планирование, регрессионный анализ и движение по градиенту. При этом предполагается, что множество определяющих факторов задано, каждый из факторов управляем, результаты опытов воспроизводятся, опыты равноценны, решается задача поиска оптимальных условий, математическая модель процесса заранее неизвестна. Кроме того матрица планирования Бокс-3, близкая к D–оптимальным, обладает свойствами униформности и ротатабельности, имеет малое число опытов. Меньшее число опытов по сравнению с матрицами ротатабельного центрального композиционного эксперимента (РЦКЭ) достигается за счет уменьшения числа опытов, имеющих равные дисперсии выходного параметра. Кроме того, данный метод широко используется в ткачестве, так как он дает хорошие результаты.

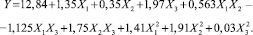

Эксперимент, проведенный по выбранной матрице, позволяет получить математическую модель второго порядка, описывающую влияние факторов Х1, Х2, Х3 на выбранный параметр оптимизации Y следующего вида:

(1)

(1)

Исследование технологического процесса выработки ткани сатин начиналось с проведения предварительного эксперимента, в результате которого определялись значения основных уровней факторов Хо, интервалы варьирования факторов I, верхние и нижние уровни варьирования – ХВ и ХН. Полученные данные занесены в табл. 2.

По данным активного эксперимента при изучении технологического процесса ткачества получена определенная последовательность выходных данных (табл. 3), отражающих разрывную нагрузку ткани, после процесса ткачества.

Для обработки данных активного эксперимента и последующей оптимизации технологического процесса ткачества была разработана программа в программной оболочке Mathcad «Оптимизация технологических процессов ткацкого производства по данным активного эксперимента, проведенного по матрице планирования Бокс-3».

Предлагаемая программа оптимизации технологических процессов ткацкого производства, позволяет производить обработку данных активного эксперимента, проводимых по матрице планирования Бокс-3, с последующей оптимизацией по методу канонического преобразования математической модели с наглядным представлением поверхности оклика целевой функции.

Таблица 2

Условия проведения эксперимента

|

Условие проведения эксперимента |

Кодированные значения i-го фактора |

Натуральные значения i-го фактора |

||||

|

х1 |

х2 |

х3 |

Х1 |

Х2 |

Х3 |

|

|

Основной уровень фактора Хо |

0 |

0 |

0 |

340 |

22 |

4 |

|

Интервал варьирования фактора I |

1 |

1 |

1 |

10 |

2 |

3 |

|

Верхний уровень фактора ХВ |

+1 |

+ 1 |

+ 1 |

350 |

24 |

7 |

|

Нижний уровень фактора ХН |

–1 |

-1 |

-1 |

330 |

20 |

1 |

Таблица 3

Результаты эксперимента

|

№ п/п |

Кодированные значения факторов |

Натуральные значения факторов |

Средние значения выходного параметра, |

||||

|

х1 |

х2 |

х3 |

Х1 |

Х2 |

Х3 |

|

|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 |

+ – + – + – + – + – 0 0 0 0 |

+ + – – + + – – 0 0 + – 0 0 |

+ + + + – – – – 0 0 0 0 + – |

350 330 350 330 350 330 350 330 350 330 340 340 340 340 |

24 24 20 20 24 24 20 20 22 22 24 20 22 22 |

7 7 7 7 1 1 1 1 4 4 4 4 7 1 |

20,75 20.25 17,25 12,50 19,75 8,25 16,75 14,.00 11,25 17,25 12,25 17,25 16,75 9,00 |

Программа обеспечивает выполнение следующих функций:

– определение и исключение резко выделяющихся данных;

– определение коэффициентов регрессионного уравнения;

– анализ адекватности полученной математической модели;

– определение оптимальных технологических параметров с построением поверхности отклика целевой функции и её сечений.

В результате обработки данных активного эксперимента получено уравнение регрессии, составленное по формуле (1), описывающее зависимость разрывной нагрузки ткани по основе от выбранных заправочных параметров ткацкого станка:

Получив математическую модель, можно провести ее анализ, то есть по значениям коэффициентов регрессии описать вклад соответствующего фактора в величину выходного параметра. Так для полученного уравнения имеем:

1. Наибольшее влияние на разрывную нагрузку оказывает заправочное натяжение нитей основы, так как коэффициент стоящий перед зависимой переменной имеет наибольшее значение, кроме того, при увеличении заправочного натяжения, значение разрывной нагрузки так же увеличится.

2. Наименьшее влияние на разрывную нагрузку оказывает величина заступа, так как коэффициент стоящий перед зависимой переменной имеет наименьшее значение.

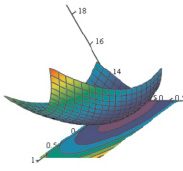

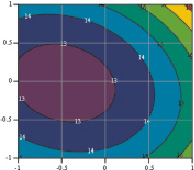

Для оптимизации технологического процесса выработки ткани сатин на ткацком станке АТПР-100-2 с максимальной прочностью был выбран метод канонического преобразования математической модели, который позволяет в разработанной программе получать геометрические представления (поверхности отклика) целевой функции, представленные на рисунке. Кроме того разработанные программы позволяют с помощью встроенной в Mathcad функции оптимизации проводить проверку оптимальных значений полученных при анализе поверхностей отклика целевой функции [1, 4]

Поверхность отклика и её сечение (при фиксированном значении фактора Х3 = 0)

Результаты оптимизации исследуемого технологического процесса ткачества приведены в табл. 4.

Таким образом, для получения ткани сатин на ткацком станке АТПР-100-2, обладающей максимальной прочностью 21,05 кгс необходимо на ткацком станке установить следующие заправочные параметры: расстояние от опушки ткани до центра переднего прутка основонаблюдателя – 350 мм, величина заступа – 24 мм, заправочное натяжение нитей основы выражается в числе зарубок на фигурном рычаге – 7.

Таблица 4

Оптимальные заправочные параметры

|

Кодированные значения факторов |

Натуральные значения факторов |

||||

|

х1 |

х2 |

х3 |

Х1, мм |

Х2, мм |

Х3, уе |

|

1 |

1 |

1 |

350 |

24 |

7 |

Выводы

1. Для математического описания технологического процесса ткачества и оптимизации его параметров была разработана в программной оболочке Mathcad программа «Оптимизация технологических процессов ткацкого производства по данным активного эксперимента, проведенного по матрице планирования Бокс-3».

2. Проведённые экспериментальные исследования зависимости разрывной нагрузки ткани сатин, вырабатываемой на ткацком станке АТПР-100-2 от расстояния от опушки ткани до центра переднего прутка основонаблюдателя, величины заступа, число зарубок на фигурном рычаге позволили сделать вывод о том, что эта зависимость носит нелинейный характер.

3. Анализ полученного уравнения, позволяет сделать вывод о том, что наибольшее влияние на прочность ткани сатин, вырабатываемой на ткацком станке АТПР-100-2, оказывает заправочное натяжение нитей основы, а наименьшее влияние на прочность ткани сатин, вырабатываемой на ткацком станке АТПР-100-2, оказывает величина заступа.

4. Получены оптимальные заправочные параметры выработки ткани сатин на ткацком станке АТПР-100-2 с максимальной прочностью.