Современный этап развития технологии обработки деталей машин характеризуется все возрастающими требованиями, предъявляемыми к качеству их поверхностей, которое, как правило, в основном обеспечивается на финишных операциях. Особая роль при этом отводится применению эффективных и производительных их методов, одним из которых является поверхностное пластическое деформирование (ППД) роликами. Оно характеризуется простотой реализации, технологической гибкостью, широким диапазоном решаемых задач, производительностью. ППД роликами применяется при отделочно-упрочняющей обработке валов, отверстий, плоскостей, а также фасонных поверхностей и охватывает обширную номенклатуру различных деталей, к качеству поверхностей которых предъявляют высокие требования.

Несмотря на достигнутые результаты в области ППД существуют сложности при выборе и назначении геометрических параметров деформирующих роликов и конструктивных параметров обрабатываемого инструмента, обеспечивающих заданное качество обработки и требуемую производительность. Применяемые в настоящее время раскатывающие инструменты имеют ряд конструктивных недостатков. Главный недостаток применяемых раскатников – это невозможность обеспечить заданную стабильную силу деформирования и, как следствие, необходимые показатели качества обработанной поверхности.

В данной работе была разработана математическая модель взаимодействия опорного конуса и роликов в раскатниках, и на основе полученной модели разработана конструкция двухконусного раскатника.

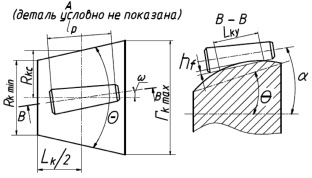

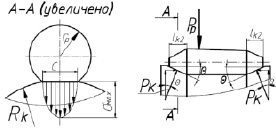

На рисунке 1 представлена конструктивная схема ротационного раскатника постоянной силы с одним конусом, а на рисунке 2 для сравнения представлена схема компоновки двухконусного раскатника постоянной силы и приложенные к нему силы. При заданном радиусе обрабатываемого отверстия R = 60 мм радиус опорного конуса в сечении действия силы деформирования в первом обкатнике будет равен

Rk1 = R – 2 rp1. (1)

Радиус опорного конуса в сечении действия силы деформирования во втором обкатнике будет равен

Rk1 = R – 2·rp2, (2)

При этом rp2 = 0,75 rp1.

Если нагрузка, действующая на обрабатываемую поверхность будет одна и та же, и определяется требованиями к обеспечению заданных показателей качества поверхностного слоя, то во втором раскатнике нагрузка на опорный конус будет с будет равна.

(3)

(3)

где φ – угол конусности конусов во втором раскатнике.

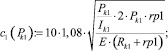

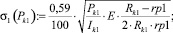

Ширина контакта, согласно теории Герца в задаче о контактных напряжениях, в первом и втором раскатниках будет равна

(4)

(4)

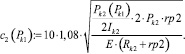

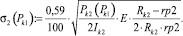

Максимальные напряжения в контакте для каждого из рассматриваемых случаев определятся из зависимостей

(5)

(5)

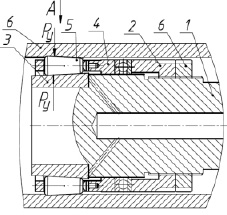

Рис. 1. Эскиз обработки отверстия раскатником и особенности установки ролика по отношению к оси детали: 1 – корпус раскатника; 2 – толкатель; 3 – конус опорный; 4 – сепаратор; 5 – ролик деформирующий; 6 – обрабатываемая деталь; α – угол внедрения; ω – угол самозатягивания; θ – угол конуса

Рис. 2. Эскиз действующих сил на деформирующий ролик и опорные конусы в раскатнике двухконусном

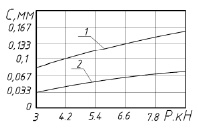

На рис. 3. показаны зависимости изменения ширины контакта и контактных напряжений между опорными конусами и роликами от силы деформирования: 1 – вариант с одним опорным конусом; 2 – вариант с двумя опорными конусами.

а  б

б

Рис. 3. Изменение ширины контакта между опорными конусами и роликами от силы деформирования: а – и изменение максимальных контактных напряжений в контакте между роликом и конусами; б – 1 – вариант с одним опорным конусом; 2 – вариант с двумя опорными конусами

Из полученных зависимостей следует, что в раскатнике с двумя конусами ширина контакта и максимальные контактные напряжения примерно на 33 % меньше чем у раскатника с одним конусом.

Таки образом следует ожидать увеличения долговечности работы раскатника до выхода из строя на те же самые 33 %, что и определяет его преимущества.

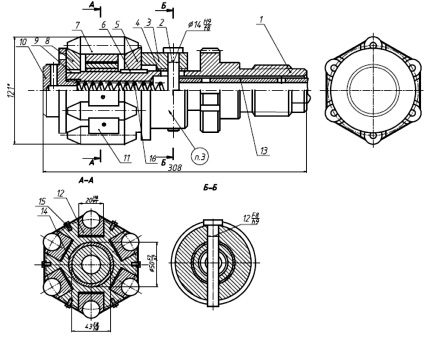

На основе полученных зависимостей была разработана конструкция раскатника двухконусного. Двухконусный раскатник (рис. 4) состоит из корпуса 1, на котором установлены на шпонках 6 и 8 два опорных конуса 5 и 8, с которыми контактируют деформирующие ролики 7. В передней части раскатника завинчена форсунка 10. Внутри корпуса в отверстии расположена пружина 16, назначение которой возвращать опорный конус 5 обратно в первоначальное положение после окончания обработки и снятия нагрузки. От выпадения из инструмента деформирующие ролики размещены во вставках 12 и в радиальном направлении подпружинены плоскими пластинами 11, закрепленными винтами 15.

Перед началом обработки на шток 13 расположенный внутри корпуса раскатника от устройства нагружения (который на чертеже не показан, так как входит в устройство для раскатывания) прикладывается осевая сила. Эта сила действует от штока 13 на палец 2, расположенный внутри толкателя 3. Толкатель 3 перемещается воль оси раскатника и перемещает в том же направлении опорный конус 5. За счет этого деформирующие ролики 7 смещаются в радиальном направлении до тех пор, пока радиальная сила деформирования не уравновесит осевую силу. После этого включается подача и производится обработка раскатыванием. По окончании обработки шток 13 освобождается от нагрузки, а в это время под воздействием пружины 16 опорный конус, а вместе с ним и деформирующие ролики 9 возвращаются в исходное положение. Первоначально диаметр описываемой окружности деформирующими роликами имеет размер меньший нижнего предельного отклонения обрабатываемого отверстия на значение 0,5 мм. Для установки деформирующих роликов на угол самозатягивания в конструкции раскатника предусмотрен сепаратор 12 оригинальной конструкции, в котором выполнены отверстия для размещения в них деформирующих по всей поверхности роликов с отверстиями сепаратора. Это увеличивает контактную площадь соприкасания стенок отверстий сепаратора с роликами. За счет этого обеспечивается значительно меньший износ стенок сепаратора по сравнению с традиционно применяемыми раскатниками, повышается стабильность усилия деформирования, самоподачи и достигаются заданные показатели качества поверхности при обработке поверхностным пластическим деформированием роликами.

Рис. 4. Раскатник двухконусный постоянного усилия