В современных технологиях микроэлектроники сложные радиоэлектронные схемы формируют путем осаждения тонких слоев при распылении мишеней [1] из проводниковых, резистивных, диэлектрических, полупроводниковых и других материалов. К мишеням предъявляется ряд высоких требований, таких как химическая чистота и однородность состава по всей площади мишени, высокая плотность для снижения газосодержания в порах, высокая стойкость в условиях теплосмен и больших перепадов температуры по толщине. Мишени, получаемые традиционными методами порошковой металлургии, во многих случаях не удовлетворяют таким требованиям и в связи с этим в данной работе исследована возможность и условия взрывного прессования [2, 6] крупногабаритных распыляемых мишеней из оксидных порошков без связки.

Материалы и методы исследования

Исследования проводились на порошках промышленного производства, которые использовались в состоянии поставки, без введения связок и пластификаторов (табл. 1).

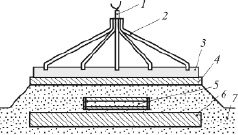

Для получения распыляемых мишеней в виде дисков толщиной 4–8 мм и диаметром 120–150 мм разработана представленная на рис. 1 схема плоского взрывного прессования порошка в контейнере, располагаемом в передающей среде между плитой-пуансоном и плитой-основанием. Электродетонатор и система детонирующих шнуров обеспечивают плоский фронт детонации заряда взрывчатого вещества, давление продуктов детонации разгоняет плиту-пуансон, создавая ударную волну в передающей среде, что обеспечивает мощный импульс ударного давления в прессуемом порошке и его уплотнение.

Таблица 1

Порошки для взрывного прессования мишеней

|

Материал частиц |

Размер частиц |

Начальная плотность |

|

– |

мкм |

кг/м3 |

|

YВa2Cu3O7 |

20–30 |

2900 |

|

ZrO2 |

2–10 |

2250 |

|

MgO |

2–5 |

300/1670* |

|

Al2O3 |

10–30 |

1200 |

Примечание. * – после предварительного прессования и размола.

Результаты исследования и их обсуждение

Для оптимизации схемы разработана компьютерная программа расчета волновой картины взрывного нагружения [3], с помощью которой выявлены существенные особенности процесса прессования и исключено образование трещин и расслоений при больших поперечных размерах, малой толщине и высокой плотности спрессованного керамического материала.

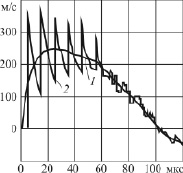

На рис. 2 приведены кривые разгона плиты-пуансона, рассчитанные для средней скорости (1) и для нижней плоскости плиты (2), прилегающей к передающей среде. Видно, что плита испытывает мощные колебания по толщине [4] и как следствие, в верхней части передающей среды возникают множественные отколы и расслоения. По этой причине контейнеры с образцами располагаются в нижней части передающей среды.

Рис. 1. Схема взрывного прессования распыляемых мишеней: 1 – электродетонатор; 2 – детонирующие шнуры; 3 – заряд ВВ; 4 – плита-пуансон; 5 – контейнер; 6 – плита-основание; 7 – песок

Рис. 2. Вибрация плиты-пуансона: 1 – средняя скорость плиты; 2 – скорость нижней плоскости

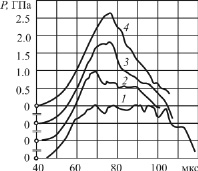

Рис. 3. Ударный импульс в порошке при различной толщине обкладок контейнера: 1 – без обкладок; 2–5 мм; 3–10 мм; 4–15 мм

Компьютерный анализ показывает (рис. 3), что с увеличением толщины обкладок контейнера максимальное давление в прессуемом порошке существенно увеличивается. Расчетные результаты подтверждаются опытными данными (табл. 2).Эффект объясняется более полным отбором энергии от плиты-пуансона и увеличением времени воздействия на порошок волны, отраженной от плиты-основания.

Таблица 2

Плотность (кг/м3) прессовок в зависимости от толщины обкладок контейнера

|

Материал порошка |

Толщина обкладок, мм |

|||

|

3,5 |

5,0 |

6,5 |

10 |

|

|

ZrO2 |

4000 |

4250 |

4300 |

4400 |

|

YBa2Cu3O7 |

– |

5000 |

5200 |

5500 |

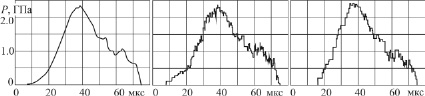

На рис. 4 сопоставлена форма импульса среднего давления (а) и давлений, действующих на верхней (б) и нижней (в) плоскостях прессуемого порошкового слоя. Как видим, давление в порошке изменяется монотонно, причем локальные отклонения давления от среднего малы и процесс нагрузки и разгрузки происходит практически одновременно по всей толщине прессовки. Такие условия обеспечиваются демпфирующим действием передающей среды, что предотвращает появление трещин в прессовке.

а б в

Рис. 4. Форма ударного импульса в прессовке (а), на ее верхней (б) и нижней (в) плоскостях

В итоге, представленные результаты расчетов и контрольных экспериментов обеспечили получение крупногабаритных высокоплотных распыляемых мишеней из порошков оксидных материалов в виде плоских дисков толщиной 4–8 мм при диаметрах 120–150 мм с относительной плотностью материала 80–90 %.

Испытания спрессованных взрывом мишеней из YBa2Cu3O7 проводились при магнетронном распылении. Сопоставлялись результаты для мишеней, полученных взрывным прессованием (ВП) и полученных по обычной технологии порошковой металлургии (ПМ). Эксперименты показали, что ВП-мишени значительно превосходят ПМ-мишени по важнейшим показателям:

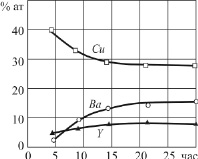

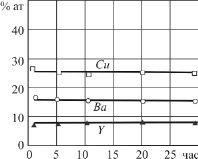

1. Время выхода мишени на расчетный режим (время тренировки). На рис. 5 показана зависимость химсостава осажденных пленок от времени тренировки мишени. Как видим, ПМ-мишени выходят на постоянный состав лишь через 15–20 часов, а ВП-мишени дают стехиометрический состав уже через 3–5 часов, что можно объяснить отсутствием связки и малым газосодержанием в порах высокоплотной структуры.

а  б

б

Рис. 5. Зависимость химсоставанапыленных пленок от времени тренировки для ПМ (а) и ВП (б) мишеней

2. Стойкость мишени. В рабочем режиме распыления действует значительный перепад температуры по толщине мишени (примерно 600 К) и кроме того, в установке распыления мишень работает периодически, испытывая многократные теплосмены. В таких условиях ВП-мишени имеют в 2–3 раза больший ресурс работы (150–200 теплосмен), чем ПМ-мишени. Это можно объяснить большей подвижностью межчастичных связей в прессованной структуре ВП-мишени по сравнению с жесткими связями в спеченной структуре ПМ-мишени [5].

Заключение

Таким образом, метод взрывного прессования обеспечивает получение крупногабаритных высокоплотных распыляемых мишеней из труднопрессуемых оксидных керамических порошков без связки, обладающих повышенными служебными свойствами по сравнению с мишенями, получаемыми по традиционной технологии порошковой металлургии.