Введение

В настоящее время адсорбционные процессы широко применяются в производстве, в частности, при разделении смесей веществ и очистке промышленных отходов. Разработка новых адсорбентов и способов их применения является важнейшей задачей, имеющей как экологическое, так и экономическое значение. Перспективными являются углеродные волокнистые адсорбенты, которые превосходят другие материалы по некоторым характеристикам (например, высокая скорость установления адсорбционного равновесия), что является определяющим при расчете эффективности микропористых адсорбентов в каталитических и адсорбционных процессах.

В данной работе исследовались углеволокнистые материалы, в которых отсутствует транспортная пористость, вследствие этого микропоры становятся легко доступными молекулам адсорбтива. Вместе с тем, по адсорбционной емкости такие сорбенты не уступают традиционным активированным углям, так как они обладают высокими электрическими и гидродинамическими характеристиками. Интерес к этому классу адсорбентов достаточно велик в связи с их специфическими свойствами, позволяющими эффективно извлекать органические вещества при повышенной влажности и при адсорбции из водных растворов. В то же время, актуальным является проведение комплексных фундаментальных исследований с целью направленного формирования структуры углеволокнистых материалов (УВМ) и активированных углеволокнистых материалов (АУВМ), а также прогнозирование их физико-механических и адсорбционных свойств. В частности, разработка микропористых сорбентов должна способствовать широкому внедрению АУВМ на основе гидратцеллюлозных волокон. Следовательно, актуальным как с теоретической, так и с практической точки зрения является проведение комплексных фундаментальных исследований с целью направленного формирования структуры УВМ и АУВМ и прогнозирования их физико-механических и адсорбционных свойств.

Основная часть

Для получения углеродных волокнистых адсорбентов с высокой адсорбционной емкостью углеродное волокно, как и обычные угли, подвергается окислительной активации. Целью данной работы являлось установление связей между потерей массы, скоростью обгара углеродного волокна и временем, температурой активации. Также рассматривалась возможность управления процессом активации при получении углеволокнистого адсорбента с заданными свойствами.

Для изготовления образцов углеродных материалов использовалась ткань на основе гидратцеллюлозного волокна. По структуре элементарного волокна этот материал однороден. Ткань прошла частичную карбонизацию до температуры термообработки (ТТО) 270° С. После этого частично карбонизированный материал подвергался высокотемпературной обработке до конечной температуры 1000°С на промышленном агрегате графитации. Высокотемпературная обработка проводилась в динамическом режиме, то есть лента ткани транспортировалась через камеру нагрева, заполненную инертным газом (расход азота 70-80л/час) со скоростью 2м/час. Общее время пребывания ткани в камере нагрева составило 18мин., это определяется техническими возможностями установки. ТТО в 1000°С фиксировалась вольфрам-рениевой термопарой и автоматически записывалась на диаграммную ленту. После высокотемпературной обработки ткань, условно называемая УТ-1, исследовалась на процент усадки и выход твердого остатка (см. табл.1).

Таблица 1

Исследование углеволокнистого материала после ТТО

| образец |

ТТО, °C |

усадка, % |

выход твердого остатка % мас. (за 100% взята частично-карбонизованная ткань) |

| УТ-1 | 1000 | 12 | 76 |

Кроме того, образец подвергался следующим исследованиям (см. табл.2).

Из табл.2. видно, что на поверхности преобладает больше хиноных и фенольных групп.

После ТТО полученный УВМ подвергался стадии активации водяным паром для получения углеволокнистых сорбентов. В результате окисления части углерода формируется развитая пористая система углеродных материалов. В качестве активирующего агента был выбран водяной пар, который перегревался до температуры активации 750-900°С. Масса исходного образца УТ-1 составляла 0,9 г.

Таблица 2

Элементный состав и количество поверхностных функциональных групп на УТ-1

|

элементный состав, % мас. |

функциональные группы, ммоль/г |

О на поверхности, % мас. |

||||

|

СА |

ОА |

НА |

O C OH |

OH |

C O |

1,15 |

| 84 | 10 | 0,440 | 0,03 | 0,17 | 0,5 | |

Интегральной характеристикой активированных углеродных волокнистых материалов служит доля потери массы (обгар) Δm:

m0 – mt

Δm = –––––––– ,

m0

где m0, mt – масса волокна в моменты времени t= 0 и t, соответственно. Опытным путем был подобран расход перегретого водяного пара, и он составил 0,3л/мин.

Пористая структура изучаемых образцов активированной углеродной ткани определялась адсорбционными методами. Для изучения их характерных свойств снималась изотерма адсорбции азота при температуре 77К. С помощью измеренных изотерм адсорбции определялась удельная поверхность по методу БЭТ [2].

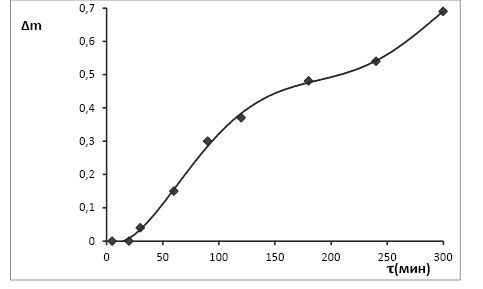

Для определения оптимального времени активации и степени обгара в промышленном масштабе необходимо знать, как ведут себя параметры получаемого адсорбента при прогрессирующей активации. Поэтому в данной работе исследовалась кинетика взаимодействия ткани УТ-1 (ТТО = 1000° С) с водяным паром при температуре активации 750°С - 900°С. Снималась кинетическая кривая обгара, причем для каждой точки на кривой измерялась поверхность по БЭТ. При анализе зависимости степени обгара от времени активации было обнаружено, что кривая имеет явно выраженный S- образный характер (см. рис. 1), что типично для кривых окисления углерода [4,3].

Для дальнейших исследований был выбран начальный участок S- образной кривой, так как на этом участке наиболее интенсивно меняется структура волокна, и при прогрессирующей активации неупорядоченная структура углеродного волокна переходит в упорядоченную.

Рис.1. Зависимость степени обгара Δm от времени активации τ (мин) при температуре активации 850°С.

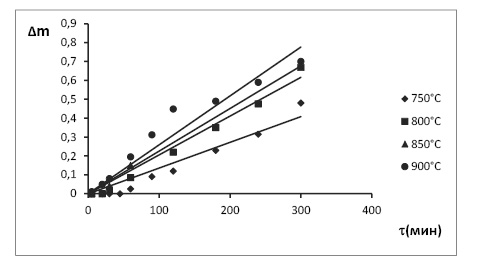

На рис.2 представлена зависимость степени обгара от времени активации при следующих значениях температуры активации 750°С,800°С ,850°С, 900°С. Из рис.2 видно, что с повышением температуры активации потеря массы идет более интенсивно. Это говорит о том, что процесс в заметной мере контролируется кинетикой окисления, а не диффузией водяного пара к реакционной поверхности.

Рис.2. Зависимость степени обгара Δm от времени активации τ (мин) при значениях температуры активации: 750°С,800°С ,850°С и 900°С.

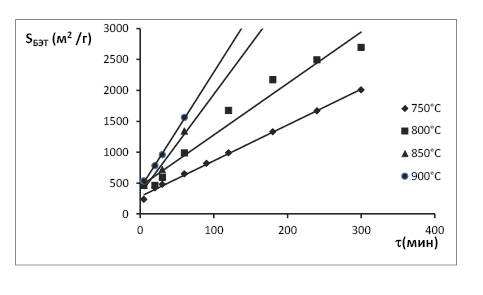

На рис.3 показана зависимость удельной поверхности по БЭТ от времени активации при тех же температурах активации.

Рис.3. Зависимость удельной поверхности по БЭТ - SБЭТ (м2 /г) от времени активации τ (мин) при температуре активации: 750°С,800°С ,850°С , 900°С.

Из рис.3 можно увидеть, что с ростом температуры активации более развитая поверхность достигается за 50 - 60 минут.

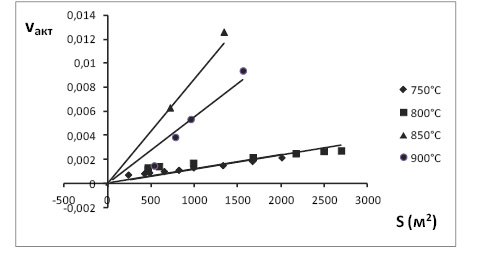

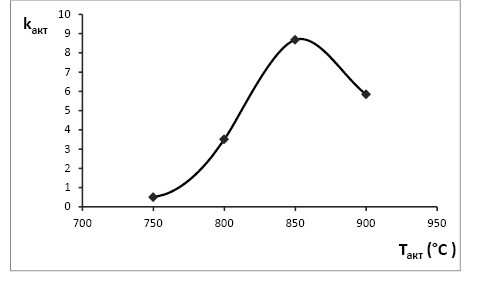

В данной работе была проведена аппроксимация МНК (методом наименьших квадратов) полиномом второй степени по экспериментальным данным с общей поверхностью S, которая рассчитывается, исходя из данных об удельной поверхности по БЭТ- SБЭТ и массы углеродного волокна, оставшегося после реакции с водяным паром - m (см. рис.3). Полином использовался для построения зависимости скорости активации УВМ водяным паром (vакт=dm/dτ) от общей поверхности S (см. рис. 4), а также для определения константы скорости активации kакт, которая рассчитывается по углу наклона α (см. рис.5), причем kакт =tgα.

Рис. 4. Зависимость скорости реакции активации углеродного волокна водяным паром vакт = dm/dτ от общей поверхности S ( м2).

Приведенные на рис. 4 зависимости согласуются с работами [1, 5], в которых показано, что скорость процесса активации прямо пропорциональна реакционной поверхности. Из рис. 4 видно, что при температурах 750°С и 800°С значения скорости активации практически совпадают, а при температуре 900°С скорость реакции падает по сравнению с ее значением при 850°С. На рис. 5 представлена зависимость константы скорости активации kакт от температуры активации Такт. Можно видеть, что для константы скорости активации kакт существует максимум при температуре ![]() 850°С. При этом kакт практически остается постоянной в интервале температур 759-800°С, резко возрастает при 800-850°С и падает в интервале 850-900°С.

850°С. При этом kакт практически остается постоянной в интервале температур 759-800°С, резко возрастает при 800-850°С и падает в интервале 850-900°С.

При сравнении рис.4 и 5 можно увидеть, что общая поверхность АУВМ увеличивается при температурах 750-800°С и уменьшается при температурах 850-900 °С, отсюда можно сделать вывод, что общая поверхность меньше при более высоких температурах активации. Константа скорости активации, kакт, возрастает на начальном интервале температур, проходит через максимум при Т ![]() 850°С, а далее уменьшается.

850°С, а далее уменьшается.

Рис.5 Зависимость константы скорости реакции активации kакт = tgα от температуры активации Такт (°С)

Что касается скорости активации, то она увеличивается при более высоких температурах, является максимальной при Т ![]() 850°С и уменьшается в интервале температур 750-800°С. Следовательно, при более высоких температурах (800-850°С) скорость активации растет и является максимальной при

850°С и уменьшается в интервале температур 750-800°С. Следовательно, при более высоких температурах (800-850°С) скорость активации растет и является максимальной при![]() 850°С, а общая поверхность уменьшается, так как с увеличением температуры активации изменяется структура углеродного волокна, так как выгорает неупорядоченная более аморфная структура углеродного волокна, а упорядоченная часть реагирует с водяным паром с меньшей константой скорости активации.

850°С, а общая поверхность уменьшается, так как с увеличением температуры активации изменяется структура углеродного волокна, так как выгорает неупорядоченная более аморфная структура углеродного волокна, а упорядоченная часть реагирует с водяным паром с меньшей константой скорости активации.

Заключение

Таким образом, можно сделать вывод, что для выбора оптимального времени активации необходимо знать связь доли потери массы и скорости обгара углеродного волокна от времени и температуры активации. Задавая параметры поверхности активированного углеродного волокна, можно прогнозировать время процесса активации, необходимое для получения заданной поверхности , что позволяет управлять процессом активации при получении углеволокнистого адсорбента с заданными свойствами.