По предварительным данным существенное уменьшение основных запасов месторождений может быть достигнуто в течении 30 лет, а всё возрастающая точность о запасах и социально экономическом развитии их потребителей подтверждает этот срок, что совпадает и спрогнозами ак. АН СССР И.Шкловского [5], в том числе и по срокам достижения критического рубежа экологии планеты в результате освоения полезных ископаемых. Т. е это произойдёт на глазах тех кто уже сегодня занят научными и проектными работами в горном деле. На сегодня наиболее развитыми подземными системами разработки являются лавные и камерные, но в последние годы 20 столетия стоимость добычи угля лавами резко возросла и вес оборудования для одной лавы достиг 2100 т. Для оправдания таких затрат потребовалась интенсивная фронтальная выемка угля, что было возможно в благоприятных условиях с большими потерями полезного ископаемого. Возрастание веса секции крепи произошло за счёт увеличения несущей способности секций в 3-4 раза по сравнению сдостигнутымв 80-е годы. Это связано с тем, что унификация крепей для фирм монополизировавших производство после кризиса 80-90 г. позволила сократить расходы на проектирование. Отпала необходимость создания методик учёта сложности и неоднозначности схем обрушения пород, проявления таких факторов, как бифуркация системы крепь – боковые породы, зональной дезинтеграции пород и пласта.

Анализ

В настоящее время сопротивление крепей типа Glinik, Fazos существенно превосходит требуемые в реальных условиях карагандинских шахт и почти в 2 – 3 раза сопротивление крепей нового технического уровня КМ – 130, ОКП – 70 эффективно применявшихся в СССР в конце 80 годов, стоимость которых была в 3-5 раз меньше.

В соответствии с послекризисной инерцией эти тенденции получили развитие и в восстанавливающихся странах, где ранее имелись мощные горные производства, в частности на заводах стран СНГ: Юргмаш, Караганды и др., где были разработаны экспериментальные партии секций механизированных крепей по параметрам мало отличающихся от Glinik с доработкой узлов, например, предотвращающих зарывание носков оснований секций при рыхлой почве. Для воспроизводства выбывающей дорогостоящей техники был налажен частичный выпуск таких секций,что снизило стоимость работ в лавах. В ряде случаев был поставлен вопрос о возобновлении полномасштабного выпуска. Однако для принятия таких решений на правительственном уровне был необходим маркетинговый анализ ситуации на рынке. Таким образом, можно выделить следующие тенденции развития горного дела:

1) монополизация горного дела и универсализация технологий и средств добычи;

2) возрастающая экологическая опасность горного дела;

3) фактическое повышение удельных затрат и особенно при открытии новых добычных участков.

Эти факторы устранили из рынка добычи полезных ископаемых небольшие предприятия и тем самым закрыли возможность развития самоокупаемости технологий. В тоже время в Западных странах и РФ получили развитие технологии не связанные с резким увеличением металлоемкости оборудования. Успехи были достигнуты при использовании наукоёмких стратегически важных скважинных технологий добычи на нефтегазовых месторождениях. Здесь уровень автоматизации обеспечил эффективную разработку на больших глубинах, в выработках отделенных от людей на несколько километров. С этих позиций интерес представляет и камерная выемка. Их применение при разработке руд считается относительно безопасным и мало затратным, а основные добычные функции осуществляются за счет буровзрывной отбойки или при применении комбайновой отбойки на пластах угля и калийных солей. Однако и при добыче прочных минералов разрабатываются альтернативы буровзрывной отбойке за счёт предварительного разупрочнения диспергированием, применением взрывных устройств с локализацией энергии на трещинообразование горной массы [2] и повышения в 2- 3 раза энерговооруженности комбайнов. Для камерных систем проблемой является и транспортирование горной массы и вентиляция выработок. Но и здесь как показал опыт США они могут успешно применяться опережая показатели лав и особенно по производительности труда.

Новые разработки

В 90-2010 г.в США был предложен и применён изгибающийся ленточный конвейер – поезд с разделением ленты на 3 части, поскольку при большой силе натяжения центральную часть ленты пришлось выполнить из кевлара, а условия работы ближней и дальней части от центра разворота ленты сильно отличались. Возникла необходимость удержания ленты в зонах поворота от вертикального вспучивания внешними катками, что увеличило габариты конвейера и в целом существенно подняло цену установки. Но и при этом эффективность работ на угольных пластах США при длине конвейер-поезда до 150 м. оказалось высокой и превосходила системы с самоходными вагонетками. В России эти решения вызвали интерес применительно к разработке калийных солей, расчёты показали, что их эффективность окажется наибольшей [1]. Для изучения камерной отработки ещё в СССР в США была направлена делегация возглавленная министром МУП СССР М. И. Щадовым, а затем в 2007 г. по приглашению компании «JoyMiningMachinery», представители шахты «Распадская» рассмотрели эту технологию на базе конвейер-поезда с производительностью до 14000 т в сут. В 80-е, и в Караганде было начато проектирование камерных технологий. В них после выемки, полости камеры можно было не только гасить, но и использовать для заполнения породами от проходки, вредными отходами производства, создавать техногенные месторождения [6,7]. Рассматривались и вопросы разупрочнения массива диспергированием, сочетания камерных технологий с дегазацией пластов и комплексное применение наклонно-направленного бурения. Решение ряда из указанных проблем выполнялось на платформе академического института комплексного использования недр во главе с ак. АН Каз. СССР Сагиновым А.С., предполагавшего изучение российского опыта ИПКОН [7], (ранее сектора физико-технических горных проблем института физики Земли). Карагандинским производственным объединением по добыче угля и его угольным институтом КНИУИ, а затем и с участием Центрально-казахстанского отделения Академии Наук – ЦКО АН РК, были разработаны и испытаны модификации агрегатов типа Тентек, устранявшие основной недостаток цикличности транспортирования в камерах, которая в США осуществлялась самоходными вагонетками. Был применён горизонтально-замкнутый скребковый конвейер [4], расположенный на изгибающейся в горизонтальной плоскости колесной платформе из шарнирно соединенных секций. Крепление кровли осуществлялось резиногусеничным перекрытием, установленным на каждой секции для её безразгрузочного передвижения. Но конвейер оказался громоздким: по горизонтали размеру в 2 раза шире обычного, к тому жеконсольные скребки часто ломались. Решения в ЦКО АН РК предусматривали применение в качестве крепи пневмобалонов, стационарно-переносную и анкерную крепь. Привод предполагалось поместить у забоя, а вместо поворотной платформы использовать специальные гидроцилиндры, которые поворачивали и передвигали головную и все остальные секции с изгибающимся в горизонтальной плоскости вертикально-замкнутым скребковым конвейером. Одна из технологических схем предусматривала, например, выемку обратным ходом в обе стороны от выемочного штрека. Между камерами оставлялись технологические целики толщина которых зависела от способа управления кровлей. Для полного обрушения система целиков должна обеспечивать обрушение кровли с отставанием от горных работ на 2-3 камеры. Рассматривалась и возможность снижения толщины целика при возвращении агрегата из камеры за счёт разворота исполнительного органа, что уменьшало потери угля (рис.1). Учитывая случайный характер распределения прочностных свойств в целиках исходя из напряженно-деформированного состояния (НДС) следовало подтвердить принципиальную возможность такого способа.

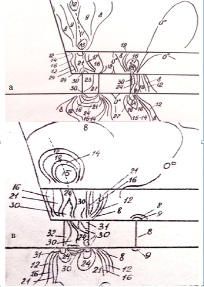

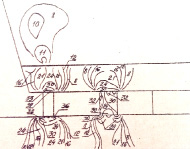

Рис. 1. Элементы стенда (а) и схема моделирования ситуации перед обрушением кровли и технологических целиков (b): 1 – камера без расширения; 2 – расширенная камера при выводе агрегата; 3,4 – суженные целики; 5 пласт и зоны дезинтеграции; 6 – оптический датчик; 7 – нагрузка; 8 – элемент модели кровли; 9 – анализатор; 10 – жесткая плита; 11 – имитатор массива

Исследования

С этой целью в соответствии с [3] проведены исследования НДС на основе оптического моделирования. Такой подход в сочетание с использованием метода конечных элементов позволяет обеспечить надёжность данных, поскольку опирается на физическое моделирование массива и гарантирует исключение известных недостатков метода конечных элементов (МКЭ). В современном исполнении оптическое моделирование может опираться на точные объёмные модели, когда по технологии 3d принтеров изготавливаются сложные объекты пластовой зоны, а за их пределами используются решения основанные на комбинировании с МКЭ. С учетом вышеизложенного было разработано специальное мобильное оборудование, обеспечивающее быстрое (и с необходимой точностью) моделирование требуемых ситуаций и схем взаимодействия пород, пласта и крепи. Порядок полос определялся методом сопоставления цветов и методом компенсации Сенармона или Берека, что по [3], позволяло определить максимальные касательные и нормальные напряжения. Модель по заданному закону нагружалась по верхней части посредством оптических датчиков и винтов. Она состоит из полос сшитого полистирола, имитирующих почву, пласт с целиками, непосредственную и основную кровлю c соответствующими модулями упругости. Вся модель зажималась между двумя плитами, соединенными шпильками между верхними гайками которых и верхней плитой устанавливались пружины имитирующие упругость системы включая и вышележащие породы. Винтовые устройства перераспределения нагрузки выполнялись в плитах. Уровень нагрузок, создаваемых на модель, позволял доводить её до частичного и полного разрушения, получая постепенно растущие трещины.Технология выемки предусматривала проведение камеры шириной а при ширине целика в прямым ходом агрегата, затем расширение до (a + 2Δ) при обратном ходе, так что целик суживается до (в – Δ). В выработанном пространстве остаётся последовательность узких технологических целиков. Данные схемы позволяют сократить потери угля в целиках с возможностью периодического обрушения кровли или сохранением полости камеры для вторичного использования. При этом работа агрегата будет производиться в пространстве поддерживаемом широким целиком. При традиционных лавных технологиях и камерных с частичным извлечением целиков и полным обрушением кровли происходит движение пород над выработанным пространством и зоной очистных работ в виде сводообразования: в массиве образуется трапециевидное ослабление, широкое основание которого начинается у почвы монтажной камеры, а заканчивается в зоне опорного давления. Верхнее основание обычно образовано отслаивающимися породами уступа верхней толщи, образующего кровлю забоя (камеры). При глубине работ 100-300 м такое ослабление не может не взаимодействовать с земной поверхностью, а также зонами глобального изменения физико-механических свойств в массиве, которые не редки в условиях Карагандинского бассейна. Геометрический масштаб моделирования [3] выбирался, исходя из обеспечения боковой устойчивости полос, имитирующих слои кровли, а также исходя из допустимых нагрузок при достаточно четкой картине изохром. Как показала практика, уточнение модели лучше производить дополняя данные аналитическим расчётом или на основе МКЭ. В натуре имелась частичная возможность сравнивать результаты с данными полученными в лавах припрохождении выработки пересекающей выемочный столб, когда между ней и лавой за счёт подвигания образовывался целик изменяющейся ширины. Рассмотрено 2 вида взаимодействия уступа пород. В первомуступ кровли не расслаивается и «сцементирован» с вышезалегающим массивом, такое состояние возможно при хорошей массовой обрушаемости пород по всей высоте, что часто наблюдалось в Караганде на пластах Д6, К2, особенно, если пласт был надработан. Для 2-го вида взаимодействия характерна слоевая дезинтеграция пород и их консольное воздействие на призабойную зону. Мы считали, что модуль упругости целика и пласта может существенно отличаться, и этим технологический целик сравним с мощной крепью. Причина же изменения модуля – в интенсивной потере газа целиком, большем времени воздействия на него горного давления и соответственно в большей трещиноватости. Исследования показывают, что снижение модуля целика уменьшает давление на него, одновременно происходит перераспределение давления, и нагрузка на пласт увеличивается (рис. 2). Данная картина полос получена при отслоении уступа верхней толщи, что демонстрирует возможности управления состоянием забоя механизированной крепью большого сопротивления (несущая способность технологических целиков с ними сопоставима). Поскольку деформации слоёв со стороны завала (обрушения) увеличились по сравнению с относительно равномерной просадкой системы пласт – целик в первом случае, то возникла явная неравномерность нагружения слоёв. Так при снижении максимальной величины напряжений контактируемость слоев сосредоточилась в зоне действия целика (см. резкое изменение полос в верхнем слое). Это объясняется тем, что деформации слоёв при их просадке дифференцируются в соответствии со своими характеристиками, моментами инерции сечений и т.п. Как показывает построение траектории трещин по методу изостат [8], они в завальной части имеют возможность раскрыться по всей высоте слоя что частично объясняет схему массовое обрушение пород за крепью. Угол падения трещин практически совпадает с практикой.

Рис. 2. Распределение касательных напряжений в зависимости от модуля упругости: его снижение в целике в 2 раза (а) по сравнению с (в), штриховая линия – предполагаемая траектория трещины

Применение для поддержания кровли группы технологических целиков (рисунок 3) показывает приемлемость такого вида управления кровлей. Характер изменения нагрузки на целики таков, что он способствует массовому обрушению в последнем – предпоследнем ряду целиков. Напряжения на ближнем и последнем целике отличаются почти в два раза, а после обрушения кровли они на первом от забоя целике возрастают незначительно. Однако для безопасности разницу в напряжениях следовало бы увеличить. Несмотря на небольшие размеры модели, трещинообразование сопровождалось хорошо слышимым потрескиванием. Причём разрушение начиналось при перераспределении винтовыми устройствами нагрузки выбранной исходя из веса столба пород до земной поверхности, чем достигалась имитация изменения формы деформации системы по [9]. Например, сжимающая нагрузка у некоторых зон, где по анализу НДС происходило разрушение, перераспределялась на другие участки, (общая нагрузка на крепь сохранялась) и возникало НДС вызывающее развитие трещин растяжения и скольжения. Причем в зависимости от характера и скорости изменения нагрузки менялись и трещины, которые легко фиксировались визуально. Особенно эти факторы проявлялись при включении в модель зон неоднородностей.

Рис. 3. Картина распределения касательных напряжений при управлении кровлей технологическими целиками. Числа у линий напряжений порядок полос

Выводы

В обозримом будущем базовыми технологиями добычи станут технологии связанные с методологией наклонно-направленного бурения скважин и камерной выемки с применением управляемого трещинообразования массива забоя и боковых пород. Методология создания и расчёта вышеприведенных систем включает использование современных наукоёмких технологий, поэтому эти средства могут использоваться во многих областях: для дегазации и добычи газа угольных и сланцевых пластов, при камерной выемке различных полезных ископаемых. Её элементы применимы и как самостоятельная добычная система бурошнековой выемки и вспомогательная для управления трещинообразованием массива пород и пласта, выполнения разведки состояния геомеханических систем. Многие расчетные модели управления состоянием будут исходить из условий: активной нестационарной среды взаимодействия пород, пласта и технических средств, комплексного использования недр и сырья. Указанные изменения будут сопровождаться и реорганизацией структуры предприятий «горного дела» когда научный и финансовый потенциал будет кооперироваться, обеспечивая наукоёмкий подход к исследованиям, моделированию и проектированию технологий, таким образом, что бы отдача от разработок стала реальной для многих областей естествознания.