Повышение эффективности функционирования и развития производственных систем машиностроения является в настоящее время одной из основных проблем, стоящих перед предприятиями машиностроительного комплекса России. В настоящее время наиболее остро стоит проблема технико-экономической и конструкторско-технологической подготовки производства, а остальные проблемы, такие как: обоснованное формирование рациональной номенклатуры выпускаемых изделий, обеспечение качества продукции, соответствующего международным стандартам, являються вытекающими.

Рассматривая промышленные предприятия как организационно-техническую систему (ОТС), а в частности конструкторско-технологическую подготовку производства (КТПП), важнейшей задачей для обеспечения реинженеринга является устранение противоречий между сотрудниками, особое внимание следует уделить проектно-конструкторским и производственно-технологическим подразделениям, чьи противоречия возникают в момент достижения цели относительно одного подразделения. Таким образом, видно, что для эффективной работы предприятия необходима согласованность в действиях специалистов разных подразделений, которая должна быть заключена в рамки области компромисса, в которой действия всех участников будут достаточными для достижения ОТС цели, поставленной заказчиком потребителем, эту согласованность можно достигнуть используя стимулирование со стороны руководителей технологического и производственного подразделений (РТП и РПП соотв.).

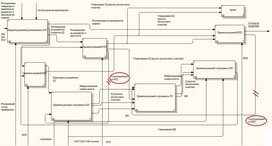

Ниже представлена диаграмма согласования, модель которого была построена с помощью Bpwin 4.0.

Рисунок 1 – Диаграмма IDEF0 (блок согласования интересов в ОТС при КТПП)

Из данной диаграммы видно, что все её элементы имеют специфическое предназначение. И возникает необходимость разработки математической моделей механизмов принятия решений для формирования области компромисса, с целью устранения противоречий между проектно-конструкторскими и производственно-технологическими подразделениями. В момент взаимодействия разных подразделений начинаются разногласия между конструкторами и технологами: срабатывает противоречие в интересах.

Конструкторы пытаются добиться такой надежности, в конструкции изделия, чтобы она могла обеспечить поставленные заказчиком. Технологи же в свою очередь, стараются добиться такого уровня трудоёмкости изготовления, чтобы каждый новый технологический процесс, связанный с новым изделием, привести к типовому процессу. И чем ближе новый технологический процесс к типовому, тем меньше необходимо времени на его освоение, а значит и большее количество деталей необходимого качества предприятие может изготовить.

Таким образом наиболее рациональной математической моделью устранения противоречия является математическая модель, удовлетворяющая конструкторской надежности и технологическую трудоёмкость, основанная на конструкционно-технологической сложности изделия (КТСИ), где она будет выступать непосредственно как мера затрат ресурсов на реализацию различных этапов жизненного цикла изделия.

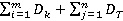

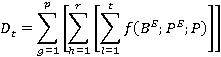

В общем случае КТСИ машиностроительного изделия представляет собой неотъемлемое его свойство, учитывающее геометрические, структурные и субструктурные свойства изделя и его структурных составляющих, а также предъявляемые к ним конструкторские и технологические требования в соответствии с существующим уровнем развития производственных сил. Учитывая, все выше сказанное, сложность можно разложить на две составляющие, каждая из которых будет относиться к определенному элементу ОТС:

D=

D - конструкторско-технологическая сложность изделия (КТСИ)

– конструкторская сложность изделия

– конструкторская сложность изделия

- технологическая сложность изделия

- технологическая сложность изделия

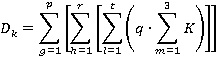

Где в сою очередь

Где K=

q -коэффициент нормализации сложных изделий

KСПЕЦ – показатель количества специализированных элементов конструкции;

KСВЯЗЕЙ – показатель количества элементарных связей в изделии;

KТЕХ.ОСН. – показатель уровня технологического оснащения производства;

– множество порождающих элементов, определяющих данный элемент;

– множество порождающих элементов, определяющих данный элемент;

– множество технологических параметров элемента;

– множество технологических параметров элемента;

множество технологических параметров изделия;

множество технологических параметров изделия;

Откуда мы можем ввести термин технологичность, который будет отвечать за выборку из множества конструкторских решений (МКР) и множества технологических решений (МТР), такого решения которое бы удовлетворяло бы и технологов, и конструкторов, и рассчитать которую можно как функцию от технологической сложность изделия (ТСИ) т. е.

f(

f( )

)

Функция f( ) может иметь корреляционное представление, как в работах Коршунова А.И, то есть Т=a+b

) может иметь корреляционное представление, как в работах Коршунова А.И, то есть Т=a+b , в принципе же можно использовать по моему мнению, представление зависимости Т от

, в принципе же можно использовать по моему мнению, представление зависимости Т от  , через набор коэфицентов организации технического уровня существующей производства, то есть:

, через набор коэфицентов организации технического уровня существующей производства, то есть:

(1)

(1)

А уже непосредственно в коэффициент будут входить:

- Коэффициент стабильности кадров:

где nвн – количество работников, принятых на работу в течение последнего календарного года; N – общее количество работающих;

- Показатель квалификации исполнителей:

где рi – количество рабочих i-го разряда; N – общее количество работающих;

- Показатель стандартизации и унификации:

где nуниф – количество унифицированных деталей в изделии; nдет – количество деталей в изделии;

- Показатель уровня технической оснащенности:

где n – общее количество оборудования, шт; nавт – количество единиц автоматизированного оборудования, шт.;

- Показатель срока эксплуатации оборудования:

где n10 – количество единиц оборудования со сроком эксплуатации менее десяти лет, шт.

Так же стоит в этот список включить коэффициент согласования, который отвечает за количество принятых предложений от сотрудников по улучшению технологий на предприятии:

где,  принятых технологических предложений.

принятых технологических предложений.

Данный коэффициент имеет большое значение так как на нем можно создать мотивационную систему, для дополнительного стимулирования как молодых специалистов, так и уже опытных работников предприятия, что безусловно приведет к улучшению технологической обстановки на предприятии.

Так же стоит включить ключевой показательэффективности, который позволил бы оценить эффективность работы предприятия.

Таблица 1

|

Процент выполнения показателя |

Коэффициент |

Смысл коэффициента |

|

Выполнение плана менее 50% |

0 |

Недопустимо |

|

Выполнение плана 51-89% |

0,5 |

Низкий уровень |

|

Выполнение плана на 90-100% |

1 |

Достижение целевого значения (выполнение плана) |

|

Выполнение плана 101-120% |

1,2 |

Лидерство |

|

Выполнение плана более 120% |

1,5, 2 или 1(**) |

Агрессивное лидерство или управление точностью планирования** |

В результате подставив все эти коэффициенты в формулу (1) получим:

И в результате точность нахождения технологичности возрастёт.

Проблема технико-экономической и конструкторско-технологической подготовки производства, может быть решена с помощью представленного математического аппарата, так как он включает в себя основные производственные параметры на всех уровнях КТПП. При должной доработке и автоматизации, этот аппарат значительно снизит производственные издержки на любом предприятии машиностроительного профиля.