Качество продукции является самым точным и обобщающим показателем научно-технического прогресса. Среди прогрессивных технологических процессов, направленных на повышение надежности и долговечности изделий, особое место занимает обработка поверхностным пластическим деформированием (ППД). Высокая эффективность и технологичность методов ППД отводит им роль значительного резерва повышения качества изделий машиностроения.

Целью поверхностного пластического деформирования роликами является достижение в поверхностном слое заданной совокупности показателей качества, которые влияют на эксплутационные характеристики. Достигнутый уровень понимания процессов, происходящих при обработке, позволяет целенаправленно и обоснованно управлять процессом обработки. Но при обработке ППД роликами существует чрезвычайная сложность протекания процесса и взаимосвязи между параметрами и факторами обработки с одной стороны и качеством обработки с другой стороны. Одновременно с этим ставится цель достижения заданной производительности, минимизации затрат на обработку и надежности обрабатываемого инструмента. Такое состояние дел в области обработки ППД подразумевает необходимость создания универсальных зависимостей, учитывающих все факторы. Многие исследователи концентрируют свое внимание на выделении наиболее существенно влияющих факторов обработки и обеспечению оптимальных значений тех показателей качества, которые значительно влияют на эксплутационные характеристики деталей [1; 2].

В данном исследовании такими показателями качества выбраны: глубина упрочнения в зависимости от изменения геометрических параметров ролика при заданной глубине внедрения ролика, (или что тоже – от усилия деформирования), одновременное обеспечение шероховатости поверхности и проверка значения максимальной температуры, возникающей в зоне контакта.

В результате проведенных исследований установлено, что глубина упрочнения зависит главным образом от максимальных напряжений в зоне контакта, их интенсивности и закона распределения. Эти факты удалось установить на основе теоретических и экспериментальных исследований. Причем впервые решена задача определения кинематики точек деформируемой поверхности, а через нее напряженного состояния в зоне контакта [3].

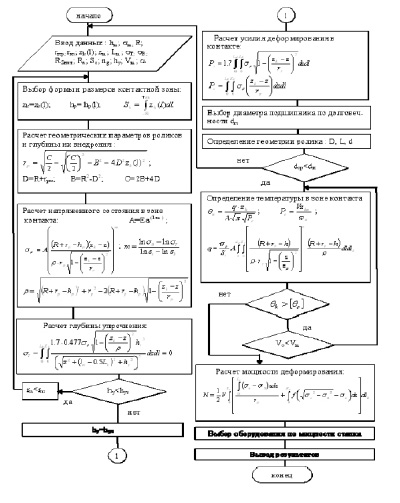

Блок-схема алгоритма расчета рациональных конструктивно-технологических параметров обработки ППД роликами

Была произведена систематизация полученных теоретических результатов в виде блок-схемы алгоритма расчета рациональных конструктивно-технологических параметров обработки ППД роликами, обеспечивающих заданные показатели качества (рисунок). Сущность расчета заключается в том, что в качестве исходных данных задаются глубина внедрения ролика hm, размеры ролика rпр, требуемая глубина упрочения hу и шероховатость Rz нач, угол внедрения деформирующего ролика α, радиус обрабатываемой поверхности R, длина деформирующих роликов Lm, подача So, свойства обрабатываемого материала σm; σт; σв. Далее необходимо осуществить выбор формы и размеров контактной зоны. В следующем блоке производится расчет геометрических параметров роликов и глубины их внедрения. Затем рассчитывается напряженное состояние в зоне контакта и глубины упрочнения. В соответствии с блок-схемой (рисунок), в блоке сравнения сопоставляются величины заданных hyз и расчетной глубины упрочнения. В случае, если глубина упрочнения оказывается меньше заданной, задействуется блок расчетной схемы, по которому принимается решение о необходимости изменения формы и размеров контактной зоны и соответственно изменения геометрических параметров роликов и глубины их внедрения. Изменение этих параметров производится с заранее заданным шагом. При выполнении равенства заданного и конкретного значения глубины упрочнения рассчитывается усилие деформирования в контакте. Затем выбирается диаметр опорного подшипника по долговечности и уточняется геометрия ролика. Полученное значение диаметра подшипника сравнивается с диаметром отверстия под подшипник . Если полученное значение оказывается больше dор, то управление передается в начало программы. Если же меньше или равно, то далее производится расчет температуры в зоне контакта. Если температура в контактной зоне больше предельно допустимой, то необходимо уменьшить скорость обработки и пересчитать температуру. Если значение температуры в зоне контакта не превышает допустимых значений для данного материала, то производится расчет мощности деформирования. По полученному значению мощности деформирования выбирается станок, обеспечивающий данную мощность. Далее производится вывод полученных результатов: радиус ролика, профильный радиус ролика, шероховатость поверхности, глубина упрочненного слоя, температура в контактной зоне и завершение работы программы.

Разработанный алгоритм, реализованный на ЭВМ может быть использован при решении вопросов автоматизации проектирования эффективных технологических процессов обработки деталей машин ППД роликами, обеспечивающих заданное качество поверхностного слоя.