Центровка валов – это процесс определения относительного положения осей роторов машин, регулировка их положения в пространстве так, чтобы центры вращения их валов были соосны.

Несоосность приводит: к возрастанию нагрузки на подшипники, сальники, посадочные места подшипников; увеличение потерь энергии; возрастание вибрации; снижение объёма выпуска продукции; снижение качества продукции. Исследования показывают, что до 50 % всех выходов из строя роторных машин и оборудования напрямую связан с плохой центровкой. Кроме того, более 90 % роторов машин работают за пределами рекомендованных допусков [1]. Поэтому особо остро стоит проблема обучения специалистов ремонтных служб навыков центровки.

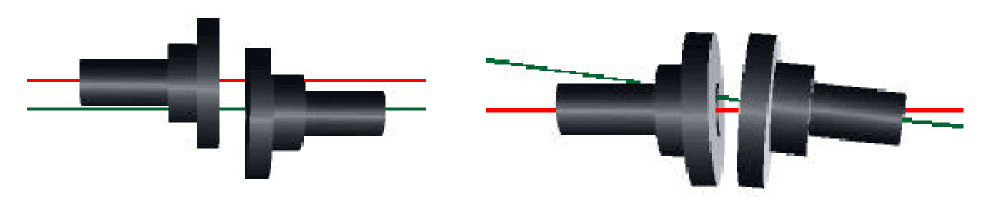

Если оси вращения валов находятся под углом к друг другу, такую несоосность называют угловой, если оси вращения валов расположены на равном расстоянии друг от друга по всей длине, то такое явление называется смещением или параллельной несоосностью. В большинстве случаев эти несоосности присутствуют одновременно (рис. 1) [1].

а б

Рис. 1 Виды несоосности:

а – параллельная несоосность б – угловая несоосность

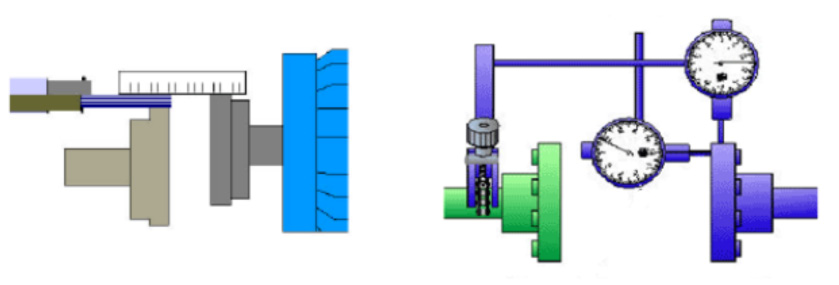

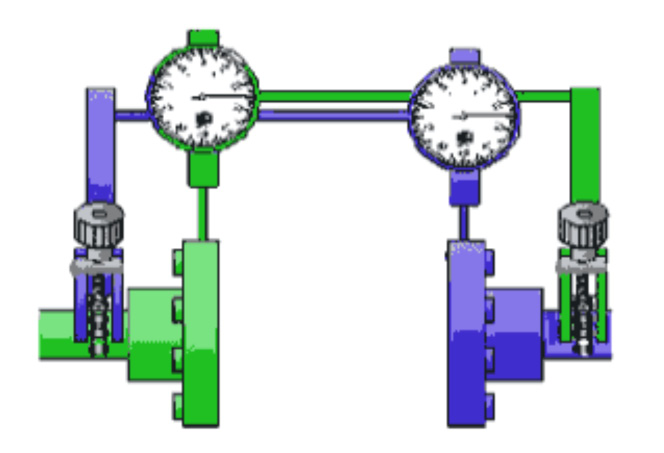

Существует много методов центровки и в последнее время набирают популярность всевозможные автоматические системы (оптические лазерные ультразвуковые и др.), но для приобретения принципиального понятия, как снизить влияние расцентровки на работу механизмов в целом, важно научится центровать валы роторных машин механическими методами. Особую популярность из-за простоты и наглядности получили механические методы с использованием линейки и щупов, радиально-осевой метод; метод обратных индикаторов (рис. 2) [2].

а б

в

Рис. 2. Механические методы центровки:

а – с использованием линейки и щупов; б – радиально-осевой метод;

в – метод обратных индикаторов

1. Метод с использованием линейки и щупов. Для проверки параллельного смещения валов, край линейки прикладывается к образующим одной из полумуфт. При этом сопрягаемые валы должны совместно проворачиваться. Зазор между линейкой и другой полумуфтой измеряется набором щупов. Замеры производятся в противоположных горизонтальных и вертикальных точках. Угловую несоосность измеряют конусными калибрами, штангенциркулем, набором щупов и т.д. Измерения производят в диаметрально противоположных точках. Разница в зазорах используется для определения относительного наклона валов. Преимущество данного метода: простота, непосредственное измерение, при ограниченном доступе может быть использован для тонких муфт.

2. Радиально-осевой метод. Два индикатора крепятся на валу стационарной машины, одним индикатором проводят измерения по ободу полумуфты подвижной машины для определения смещения вала, другим проводят измерения на фланце полумуфты в осевом направлении, чтобы определить угловое положение вала. Основные ограничения для использования метода: прогиб выносных элементов, что ограничивает расстояние для измерений и ограничения доступа к фланцу муфты из-за конструкции муфтового соединения, при этом процесс корректировки – многоступенчатый, а осевые перемещения вала напрямую влияют на результат измерения, и для оценки результата необходимо повторное измерение. Основным преимуществом является то, что в ограниченном пространстве только этим методом можно выполнить центровку.

3. Метод обратных индикаторов. Центровка валов этим методом предполагает измерения по окружности муфтового соединения в двух точках, что позволяет определить смещение валов. Угловое положение вала определяется наклоном между измеренными смещениями валов в двух точках. Главным преимуществом метода является получение информации о смещении и об угловом положении валов, что обеспечивает простой расчёт и графическое построение положения валов при центровке. Увеличение расстояния между точками измерения приводит к увеличению точности углового положения валов. На коротком расстоянии, этот метод уступает радиально-осевому методу [3].

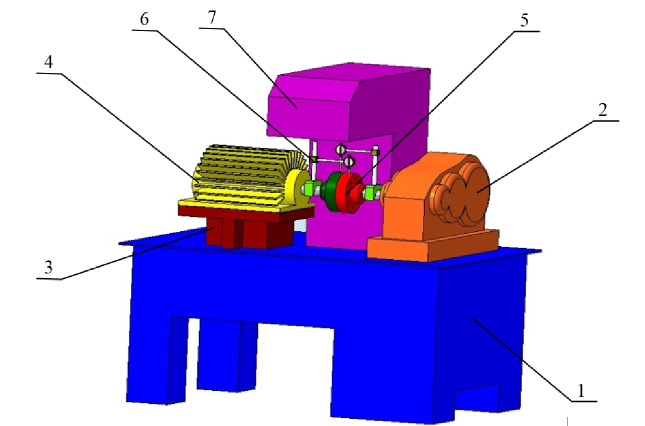

Для отработки навыков центровки валов роторных машин популярными механическими методами, разработан специализированный стенд (рис. 3).

Основа стенда – станина (1) на которую крепится редуктор (2) и электродвигатель (4) установленный на специальную регулируемую подставку(3). Этот элемент позволяет задавать начальную несоосность валов. Вал двигателя и входного вала соединены муфтой (5). Центровку можно осуществлять с помощью набора щупов или индикаторных головок (6). Конструкция стенда позволяет центрировать как с помощью радиально-осевого метода так и методом обратных индикаторов. При центровке роторных машин в реальных условиях часто возникает проблема ограниченого пространства. Для отработки навыка центрирования в таких условиях в конструкцию стенда добавлен подвижный

кожух (7).

Рис. 3. Принципиальная схема стенда центровки

Стенд позволяет получить на практике навыки по основам центровки и понять принцип повышения надёжности и увеличения эффективности работы механизмов за счёт повышения стабильности работы соосных валов.

Практика показывает, что понимание принципов правильной центровки валов роторных машин обслуживающим персоналом повышает межремонтный интервал более чем на 30 % и позволяет существенно снизить затраты на поддержание работоспособности оборудования [2].