Общие цели испытаний и требования к стендовой оснастке

Основная задача экспериментальных исследований заключалась в изучении количественных закономерностей и качественных сторон явлений, сопровождающих работу волновых передач в вакууме. Установление факторов, влияющих на кинематические характеристики, работоспособность, ресурс и к.п.д. волновых вакуумных передач, а также информация о наиболее вероятных причинах выхода их из строя, что позволяет рационально подходить к разработке конструкций передач и к выбору материалов для их основных элементов. Теоретический анализ условий работы опытной передачи, обработка и обобщение экспериментальных данных позволили наметить предпосылки для инженерного расчета маломоментных вакуумных волновых передач.

Условия работы волновых вакуумных передач таковы, что обычные критерии расчета и выбора материалов здесь неприемлемы. В связи с этим возникла необходимость проведения экспериментальных исследований с целью получения следующих данных:

1) Определение показателей износа конструкционных материалов и полимеров, используемых в волновых вакуумных передачах.

2) Определение эффективности смазок и специальных покрытий для повышения работоспособности волновых передач в вакууме.

3) Изучение явлений, происходящих в контактной зоне пар скольжения – качения, с выводом формул для расчета ряда параметров вакуумных волновых передач.

4) Определение кинематических характеристик волновых передач планетарным генератором волн.

5) Определение к.п.д. вакуумной волновой передачи.

6) Определение температурного режима работы передачи.

7) Разработка рекомендаций по подбору материалов и конструирование вакуумных волновых передач.

8) Создание методики ускоренных вакуумных испытаний.

В связи с изложенным, к стендовой оснастке был предъявлен следующий комплекс требований:

1) Точное определение входной и выходной частот вращения передачи.

2) Определение к.п.д. передачи в целом.

3) Измерение температуры зубчатого зацепления передачи непосредственно при ее работе.

4) Легкость монтажа и демонтажа стендовой оснастки.

5) Надежность работы вакуумных вводов.

6) Достаточная быстрота откачки вакуумной камеры.

7) Обеспечение, так называемого, «чистого вакуума».

Ни один из стендов, выпускаемых промышленностью, не удовлетворяет всем указанным условиям, поэтому потребовалось изготовление специальной оснастки.

Следует отметить, что при вакуумных исследованиях диффузионные методы откачки получили наиболее широкое распространение. Существенным их недостатком является миграция паров масла и продуктов его крекинга в реципиент. Однако, эта миграция может быть уменьшена соответствующими ловушками. Для получения сверхвысокого вакуума (до 10-6 Па) в установках обычно используют электроразрядные насосы. Однако, скорости откачки такими насосами в области высокого вакуума невелики. Когда газовыделение при испытаниях становится значительным, такие насосы не могут обеспечить необходимого разрежения. Помимо этого существует опасность запыления поверхности трения ионами титана, что вызовет и искажение результатов эксперимента. Поэтому в наших исследованиях был использован диффузионный метод откачки.

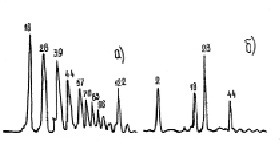

На рис. 1 приведены спектры масс остаточных газов, полученные с помощью масс-спектрометра МСХ-ЗА при разных условиях откачки. При откачке диффузионным насосом без азотной ловушки и давлении в камере 6,65.10-4 Па в спектре (рис. 1,а) преобладают тяжелые массы – продукт крекинга масла. Однако, пики |O (М=18), СO (M=28) и С (M=44) также велики.

При использовании экранирующей азотной ловушки, при давлении 6,65.10-4 Па, основными остаточными газами являются: (M=2), С (M=18), СО+ (М = 28) и С (М =44). Продуктов крекинга маcла в этом случае мало. Для откачки (рис. 1,б) нами были выбраны форвакуумный и диффузионный насосы; последний – с азотной ловушкой. Масляные диффузионные насосы просты и дешевы в эксплуатации, обладают достаточно высокой быстротой откачки и дают предельный вакуум 10-4 – 10-6 Па. Существенный недостаток их – миграция в рабочий объем паров масла и продуктов его крекинга – устраняется здесь посредством азотной ловушки.

Рис. 1. Спектры масс остаточных газов при различных условиях откачки: а – диффузионным насосом без азотной ловушки; б – диффузионным насосом с азотной ловушкой

Экспериментальная установка для исследования волновых вакуумных передач

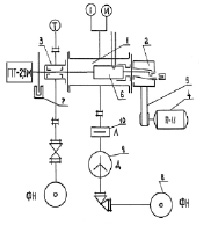

Для проведения исследований вакуумных волновых передач была сконструирована и изготовлена специальная установка, схема которой представлена на рис. 2. Она состоит: из камеры (1), сильфонного ввода вращения (2) с максимальным передаваемым крутящим моментом Mmax = 800 Н мм и предельной частотой вращения n = 2500 об/мин, допустимой для сильфонного ввода. Привод осуществлен от электродвигателя типа П-II постоянного тока (4) со стабильно регулируемой частотой вращения вала в пределах 400 – 2500 об/мин (40 – 250 рад/с). К сильфонному вводу (2) вращение передается через ременную передачу (5), а от него к волновой передаче (6), установленной внутри камеры. Нагрузка обеспечивается порошковым тормозом типа ПТ-2,5 с максимальным моментом до 50 Н⋅ м. Контактный вывод (3) выполнен с двумя секциями уплотнений, между которыми обеспечивается разрежение механическим насосом РВН-20, что позволяет достигнуть остаточного давления в камере не свыше 5.10-4 Па. Частота вращения на входе и выходе измерялась о помощью фотодатчиков (7), состоящих из фотодиодов ФД-2 и лампочек накаливания с последующим преобразованием сигналов по схеме триггера Шмидта с передачей их на частотомер типа Ф-55IА, считающий импульсы в течение 10 с. На входе и выходе передачи установлены тахометрические диски диаметром 180 мм с радиальными щелями 0,5 х 30 мм. Чтобы показания частотомера отсчитывались непосредственно в числах оборотов в минуту, число щелей на дисках кратно шести. При этом на диске входного вала – шесть щелей, а на выходном – шестьдесят, в связи с малой частотой вращения выходного вала.

Рис. 2. Вакуумная схема экспериментальной установки

Температура вблизи зоны зацепления измеряется с помощью хpoмель-копелевой термопары с последующей передачей сигнала на электронный потенциометр типа ЭПВ-2-TIA.

Средствами откачки являются: механический насос РВН-20 (8) и диффузионный насос Н-500 (9) с азотной ловушкой (10), которая значительно снижает миграцию паров масла в рабочий объем. На установке испытывалась волновая передача со следующими параметрами:

1. Число зубьев жесткого колес Z*=248.

2. Число зубьев гибкого колеса Zr=246.

3. Передаточное число передачи Uвп=123.

4. Наружный диаметр планетарного генератора волн DH= 72 мм.

5. Передаточное число генератора Uген= 2,21.

Для повышения срока службы волнового зубчатого зацепления была спроектирована волновая передача МИЭМ ВП-2. Поставленная цель была достигнута тем, что в новой конструкции жесткое колесо выполнено в виде кольца со сквозными радиальными отверстиями, расположенными в шахматном порядке по наружной цилиндрической поверхности жесткого колеса. Внутрь этих отверстий помещались твердосмазочные брикеты, которые были постоянно прижаты к зубчатому венцу гибкого колеса пружинами с регулировкой их винтами. Этим обеспечивалось непрерывное нанесение твердосмазочной пленки к поверхности трения с некоторым экспериментально установленным малым давлением. Это обеспечило рост ресурса передачи и уменьшение износа зубьев жесткого и гибкого колес без значительного усложнения конструкции и технологии изготовления передачи.

Методика проведения экспериментов на высоковакуумной установке МИЭМ BУ-2

На высоковакуумной установке МИЭМ ВУ-2 необходимо было исследовать различные материалы жестких и гибких колес вакуумных волновых передач с использованием смазок, металлопокрытий и самосмазывающих материалов, способных работать в вакууме в заданном интервале рабочих нагрузок и температур.

Время проведения комплекса повторных экспериментов составляло 5*105 циклами деформации гибкого колеса. После этого жесткое колесо, гибкое колесо и самосмазывающий сепаратор планетарного генератора волн подвергались промывке в бензине, ацетоне, спирте и взвешивании на аналитических весах типа ВЛА-200-М с точностью измерения до 0,1 мг. Далее испытания повторялись до полного выхода из строя зацепления волновой вакуумной передачи. Моменты на выходе составляли Mвых = 10,0 и 20,0 Нм. Для отыскания оптимальных материалов жесткого и гибкого колес были использованы следующие пары (таблица).

Исследованные пары материалов жесткого и гибкого колес

|

Материалы |

Смазка или покрытие |

||

|

Жесткого колеса |

Гибкого колеса |

||

|

1 |

Сталь 45 |

XI8HIOT |

Мo |

|

2 |

Сталь 45 |

XI8HIOT |

Покрытие серебром |

|

3 |

Сталь 45 |

Ф4KI5M5 |

Нет |

|

4 |

Сталь 45 |

Ф4 СoCl2 |

Нет |

Обоснование выбора материалов жестких и гибких колес вакуумной волновой передачи

При выборе конструкционных материалов для зубчатых пар учитывался комплекс требований, предъявляемых вакуумной технологией, а также фрикционными свойствами материалов в вакууме. Вакуумные требования сводились к обеспечению заданного уровня разрежения в рабочем объеме при условии поддержания определенного состава компонент остаточных газов.

Для получения в откачиваемом объеме заданного предельного вакуума при минимальном времени откачки к конструкционным материалам предъявляют, как известно, следующие требования:

а) минимальное газоотделение;

б) высокая коррозийная стойкость;

в) инертность по отношению к маслам и промывочным жидкостям;

г) хорошая обрабатываемость;

д) минимальная упругость собственных паров при рабочей температуре.

Для вакуумной аппаратуры и некоторых функциональных элементов вакуумного оборудования, при разрежении 6.10-4 Па и выше, зарекомендовала себя аустенитная немагнитная нержавеющая сталь XI8HI0T. Она обладает достаточной упругостью, хорошо сваривается, химически устойчива, жаропрочна, легко обезгаживается, поддается ковке и штамповке. Этим обусловлен ее выбор для изготовления гибких колес волновых передач.

Для жестких колес была выбрана сталь 45, обладающая после закалки мартенситной структурой с высоким пределом упругости кристаллов мартенсита. Эта сталь не корродирует при периодическом соприкосновении с атмосферой, допускает нагрев до температуры 400°С. и легко обезгаживается. Целью экспериментальных исследований выбранных материалов было определение возможности их эксплуатации в условиях сухого трения, оценка эффективности твердых смазок, металлопокрытий.

Однако, интенсивное испарение смазки, а также истирание твердосмазочных покрытий и металлических пленок создает известные трудности в использовании металлических гибких колес. Поэтому развитие приборных волновых передач идет также в направлении применения самосмазывающих гибких колес, которые обладают достаточно большим запасом смазки.

Научно-исследовательским институтом пластических масс (НИИПМ) г. Москва разработаны самосмазывающие материалы на основе фторопласта-4 ФН-3 (фторопласт-4 с никелем и нитридом бора), МС-13 (фторопласт-4 с медью и дисульфидом молибдена), ФН – 202 – 80 % фторопласта – 4, 10 % никеля, 10 % дисульфида молибдена. Наибольшее распространение получили материалы MC-I3 и ФН-202, которые способны сохранять работоспособность до температуры 175°С.

При введении во фторопласт-4 наполнителей получаются материалы, обладающие хорошими антифрикционными свойствами и значительной износостойкостью при меньшей пластичности. К настоящему времени разработано и испытано пять новых композиций, имеющих следящий состав:

Ф4К15М5 – 80 % фторопласта-4, 15 % кокса и 5 % дисульфида молибдена;

Ф4К20 – 80 % фторопласта-4 и 20 % кокса;

Ф4С15 – 85 % фторопласта-4 и 15 % рубленого стекловолокна;

Ф4С15М5 – 80 % фторопласта-4, 15 % стекловолокна и 5 % дисульфида молибдена;

Ф4М15 – 85 % фторопласта-4 и 15 % дисульфида молибдена;

Ф4 +Cо – 99 % фторопласта-4 и 1 % синего кобальта.

Особенностью наполненных материалов на основе фторопласта-4 является то, что между частицами наполнителя и связующего нет адгезионной связи. Поэтому предел прочности при растяжении наполненных фторопластов падает по мере увеличения процентного содержания наполнителя (примерно на 0,5-0,5 МПа на каждый процент, независимо от природы наполнителя). Коэффициент трения наполненных материалов на 20 – 30 % выше, чем у чистого фторопласта-4, однако, износостойкость этих материалов резко возрастает.

Нами были взяты для испытания два из них: Ф4К15М5 и композиция фторопласта с синим кобальтом Cо, отличающиеся хорошей износостойкостью и антифрикционностью. В состав всех самосмазыващих полимеров входит в качество твердой смазки Mo. Последний имеет благоприятные вакуумные характеристики по газоотделению и спектральному составу остаточных газов.

Для наружных и внутренних колец генераторов волн была выбрана сталь ШХ15, обладающая высокой контактной и достаточной изгибной прочностью.

Предварительный эксперимент на установке МИЭМ ВУ-2

С целью качественной оценки влияния «масляного» вакуума, полученного механическим форвакуумным насосом типа РВИ–20 и диффузионным насосом типа Н-500 с вымораживающей азотной ловушкой, на износ зацепления волновой вакуумной передачи МИЭМ ВП-2 был выполнен описанный ниже предварительный эксперимент. Волновая вакуумная передача МИЭМ ВП-2 была тщательно промыта в бензине, ацетоне и спирте. Наибольшее внимание уделялось при этом зубчатому зацеплению. Далее передача устанавливалась в высоковакуумную камеру, причем зубчатые венцы жесткого и гибкого колес не смазывались. Выходной вал не нагружался. После 20 часов работы при входной частоте вращения o- 1000 об/мин были произведены демонтаж камеры и разборка передачи. Тщательное исследование зубчатых венцов жесткого и гибкого колес под микроскопом с увеличением х5 показало следующее:

1) Зубья гибкого колеса из стали XI8HI0T имеют незначительный износ.

2) Зубья жесткого колеса из стали 45 (HRC-50 – 52) изношены, что связано с меньшей износостойкостью стали 45 по сравнению со сталью XI8HI0T.

Далее передача была собрана с новым жестким и гибким колесами и работала при том же режиме, но со смазкой зубчатого зацепления дисульфидом молибдена Мо в течение 20 часов. Исследование венцов жесткого и гибкого колес под микроскопом с увеличением х50 показало, что зубья обеих колес не имеют следов износа, что доказывает эффективность использования Мо в качестве смазки.