Переход предприятий АПК к энергосберегающим технологиям предусматривает разработку и внедрение в аппаратурно-технологические системы переработки растительного сырья инновационных электротехнологий с использованием электрофизических методов механоактивации. Ведущее место при переработке какао бобов в готовую продукцию занимают многочисленные процессы измельчения (механоактивации). Эффективность проведения процессов определяет качественные показатели готовых шоколадных изделий и энергоемкость всего производства. Перспективным направлением в этой области является применение инновационного способа создания измельчающего усилия в магнитоожиженном слое ферроэлементов – размольных органов механоактиваторов. Проведенные за последние годы работы по формированию фундаментальной теории электромагнитного способа измельчения и создание на этой основе аппаратов нового типа – электромагнитных механоактиваторов (ЭММА), расширили представление о возможности практического использования постоянных электромагнитных полей для диспергирования продуктов различного целевого назначения, в том числе и полуфабрикатов шоколадного производства.

Целью исследования является интенсификация процесса механоактивации полуфабрикатов шоколадного производства электромагнитным способом.

Материалы и методы исследования

Объектом исследования являются кинетические закономерности измельчения полуфабрикатов шоколадного производства при различных энергетических и скоростных режимах работы ЭММА. Анализ закономерностей проведен экспериментально-статистическими методами.

Результаты исследования и их обсуждение

С целью установления времени обработки пищевого сельскохозяйственного сырья шоколадного производства(смеси каковеллы и сахарного песка) [1, 2, 4] на инновационных аппаратах – ЭММА [3, 7, 8, 10] исследованы кинетические закономерности процесса диспергирования в режимах работы устройства [5, 6]: n = 23 с-1, В = 0,4 Тл. Механоактивацию проводили в течение 10 минут. Пробы для дисперсионного анализа отбирали через каждые 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 минут от начала обработки.

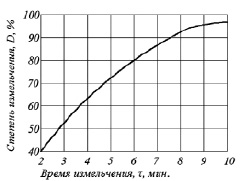

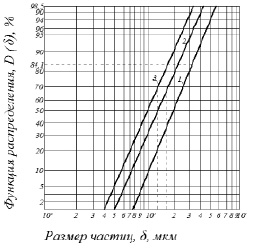

Полученные в ходе эксперимента данные представлены в виде зависимости степени измельчения от продолжительности обработки (рис. 1) и функций распределения зернового состава полученной смеси – полуфабриката шоколадной массы (рис. 2).

Анализ полученных результатов показал, что с увеличением продолжительности обработки степень измельчения смеси увеличивается с перераспределением фракционного состава частиц в область более измельченного материала. За 6 минут обработки массовая доля частиц размером менее 50 мкм составляет 97,5 %, за 8 и 10 минут такую же долю составляют частицы размером 40 и 30 мкм. Характерно, что функции распределения частиц в пробах шоколадных масс, полученных за разные промежутки времени, расположены параллельно друг другу, что свидетельствует об одинаковых свойствах гранулометрического состава продуктов, характеризующихся показателем однородности δ =1,59 для всех проб.

Как видно из графика D = ϕ(t), наиболее интенсивно процесс диспергирования происходит за первые 8 минут обработки. При этом содержание контролирующих стандартом фракций размером менее 30 мкм составляет 92,5 % и соответствует требованиям, предъявляемым к качеству обыкновенных шоколадных масс. При увеличении времени обработки от 8 до 10 мин скорость измельчения падает за счет упрочнения частиц при увеличении их дисперсности и за 10 минут количество регламентированных фракций в смеси увеличивается до 97,5 %, что отвечает требованиям стандарта на качество десертного шоколада.

Таким образом, в зависимости от назначения шоколадных масс и технологии обработки (гомогенизации – для обыкновенных сортов шоколада и коншировании – для десертных) процесс механоактивации рецептурной смеси электромагнитным способом практически заканчивается за 8 минут для обыкновенных шоколадных масс и за 10 минут при производстве десертных сортов шоколада. При этом необходимо отметить, что доля мелких фракций (δ < 10 мкм) составляет для обыкновенной шоколадной массы 20 %, а для десертной – 40 %, что примерно в 2 раза меньше, чем при измельчении шоколадных масс на традиционном оборудовании (пятивалковые и шариковые мельницы).

Полученные данные согласуются с результатами предыдущих исследований, что подтверждает правильность предпосылок положенных в основу электромагнитного способа формирования измельчающего усилия [6, 7, 8, 10]. Возможность тонкого управления процессом измельчения позволила подчинить работу ЭММА технологическим требованиям диспергирования и определить рациональные режимы работы для получения продукта с заданным технологией гранулометрическим составом. При величине индукции магнитного поля в рабочем объеме аппарата В =0,37 Тл, частоте вращения ротора n = 23,4 с-1 и коэффициенте объемного заполнения размольными элементами сферической формы диаметром 4 мм К = 0,35 достигается оптимальное соотношение между однородностью шоколадной массы = 1,55 и степенью ее измельчения D = 97,2 % (по Реутову). При этом доля частиц в диапазоне от 10 до 30 мкм увеличивается (по сравнению с традиционными способами измельчения) примерно в 2 раза и составляет 66 %, что приводит к экономии какао-масла в производстве готового шоколада до 2,5 %.

Рис. 1. Кинетика диспергирования смеси на ЭММА

Рис. 2. Функции распределения частиц смеси, полученной на ЭММА за время обработки τ, мин: 1 – τ = 6 мин; 2 – τ = 8 мин; 3 – τ = 10 мин

В результате проведенных исследований установлена возможность получения на ЭММА шоколадной массы порошкообразной сыпучей консистенции с жирностью Ж = 18,5 % и стандартизированной степенью измельчения непосредственно из какао-крупки и сахарного песка без предварительного их измельчения. Это позволяет интенсифицировать классическую технологическую схему производства шоколадных масс путем сокращения стадий диспергирования (сахарного песка до сахарной пудры и какао-крупки до какао-тертого) [1, 2, 4, 5]. Одностадийное диспергирование сокращает потери сырья (какао продуктов и сахара) с 1,8 % до 1,2 %.

Заключение

Внедрение электромагнитного способа измельчения [7, 8, 9, 10] в технологию производства шоколадных масс позволяет заменить импортное оборудование инновационным отечественным аппаратом (ЭММА), способствует повышению выхода продукции при снижении энергоемкости и улучшении качества готовых изделий.