В связи с ростом темпов строительства индивидуального жилья все большее значение приобретают задачи увеличения производства и расширение номенклатуры мелкоштучных стеновых материалов. Одним из наиболее распространенных стеновых материалов является силикатный кирпич, для производства которого по традиционной технологии используется кварцевый песок и известь. Анализ сырьевых ресурсов производства силикатных материалов позволил обосновать возможность использования в качестве сырья нетрадиционных для стройиндустрии песчано-глинистых пород.

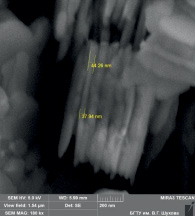

Глинистое вещество имеет сложный химический и минеральный состав. В последние десятилетия с использованием современных методов исследования были детально изучены структуры глинистых минералов и их свойства. Было установлено, что элементарные слои и пространства между ними в глинистой системе являются наноразмерными и обладают активной высокоразвитой поверхностью. Если отделить нанокристаллы друг от друга физическим или химическим способом, то получается универсальный модификатор, расстояние, между пластинами которого около 1 нм (рис. 1).

Рис. 1. Слои плоских нанокристаллов каодинита, РЭМ: ×180000

Из всего многообразия глинистых пород, отличающихся по своему составу и свойствам, промышленность использует лишь незначительную часть, которая соответствует действующим нормативно-техническим документам. Глины используются для производства цемента, керамзита, минеральной ваты, керамических материалов, а также на их основе можно получать современные композиционные материалы – металлокомпозиты [1–18].

За счет использования нетрадиционных глинистых пород в производстве стеновых материалов возможен переход от традиционного сырья к получению композиционного вяжущего на основе природного нанодисперсного сырья, что позволяет ускорить синтез новообразований, изменить их морфологию, оптимизировать микроструктуру цементирующего соединения и, соответственно, улучшить физико-механические показатели силикатных материалов [19–26]. Породы данного состава широко распространены на территории Российской Федерации. Они не соответствует нормативным требованиям к сырью, пригодному для производства строительных материалов, но их вещественный состав и наличие термодинамически неустойчивых соединений позволит получать эффективные строительные композиты с низкими энергозатратами.

При производстве изделий методом полусухого прессования сырец подвергается механическим воздействиям, что приводит к браку в процессе формования. Использование в качестве сырья глинистых пород позволит повысить прочность сырца и облегчить выпуск высокопустотных стеновых материалов.

Цель исследования

Изучение влияния нетрадиционного сырья, представленного глинистыми породами незавершенной стадии глинообразования на структурообразование и свойства силикатных мтаериалов, получаемых по энергосберегающей технологии.

Материалы и методы исследования

В качестве объекта исследований были использованы породы Курской магнитной аномалии, которые отличаются по своему составу. По числу пластичности одна порода классифицирована как супесь, а две породы как суглинок. Исследуемое сырье это рыхлые породы коричневого цвета. В породах преобладает пелитовые и алевритовые частицы. В супеси содержание пелитовой фракции составляет 22,63 мас. %, в суглинке № 1 и № 2 соответственно 39,0 и 51,05 мас. %. Содержание псаммитовой фракции для супеси составляет 15,7 мас. %, для суглинков от 0,2 до 0,55 мас. %. В породах большом количестве содержится тонкодисперсный слабоокатанный кварц. Минеральный состав пелитовой фракции исследуемых пород представлен каолинитом, монтмориллонитом, гидрослюдой и смешаннослойными образованиямит (рис. 2).

Рис. 2. Рентгенограммы песчано-глинистых пород: 1 – супесь; 2 – суглинок № 1; 3 – суглинок № 2

В качестве вяжущего использовали молотую известь и известково-песчано-глинистое вяжущее (ИПГВ), полученное путем совместного помола извести и породы. Соотношение известь:супесь в ИПГВ составляла 1:2, удельная поверхность – 7700 см2/г. Сырьевые смеси готовили путем перемешивания используемого вяжущего с исходной породой. Содержание извести в сырьевых смесях изменяли от 4 до 14 мас. %. Образцы формовали из сырьевой смеси влажностью 10 % при давлении прессования 20 МПа, которое принятии в технологии традиционного силикатного кирпича.

Результаты исследования и их обсуждение

Полиминеральный состав песчано-глинистых пород и их термодинамическая неустойчивость предопределяет возможность синтеза цементирующих соединений при взаимодействии с известью при гидротермальной обработке без давления и, соответственно, получать стеновые силикатные материалы с низкими энергозатратами. Изучено влияние содержания извести на прочность сырца на основе ИПГВ. Прочность сырца на основе традиционного известково-песчаного вяжущего составила 0,41 МПа.

Использование в качестве кремнеземсодержащего сырья песчано-глинистых пород существенно повышает прочность сырца, причем с увеличением содержания извести прочность возрастает (рис. 3).

Рис. 3. Влияние содержания извести на прочность сырца: порода: 1, 2 – супесь; 3 – суглинок № 1; 4 – суглинок № 2; вяжущее: 1, 3, 4 – известь; 2 – ИПГВ

Использование в сырьевой смеси супеси при содержании извести в количестве 10 % по массе позволяет получить сырец с прочностью 1,85 МПа, что выше прочности контрольных образцов в 4,3 раза. Прочность сырца на основе ИПГВ (содержание извести 10 мас. %) повышается в 4,9 раз.

Суглинки обеспечивают более высокую прочность сырца, чем супесь. Это связано с тем, что породы содержат повышенное содержание пелитовой фракции. Предел прочности при сжатии для суглинка № 1 и 2 при содержании извести 10 мас. % увеличивается соответственно 5,3 и 5,7 раз. Значительное повышение прочности сырца связано с наличием высокодисперсных частиц, в том числе и наноразмерного уровня за счет песчано-глинистых пород. Эти частицы, заполняя пустоты, уплотняют структуру материала. Натяжения жидкости в мельчайших капиллярах, образованных при сближении дисперсных частиц смеси, создает значительные удельные давления, за счет чего прочность сырца повышается.

В условиях пропарки при температуре 90–95 °С за счет взаимодействия термодинамически неустойчивых породообразующих минералов песчано-глинистых пород синтезируются новообразования, представленные слабоокристаллизованными гидросиликатами кальция и гидрогранатами, формирующие рациональную структуру цементирующего соединения, обеспечивающие высокие физико-механические показатели силикатных материалов.

Заключение

Использование нетрадиционного сырья, которое представлено песчано-глинистыми породами незавершенной фазы глинообразованияв производстве силикатных материалов позволит улучшить процесс формования сырьевой смеси и повысить прочность сырца в 4–5 раз. Тонкодисперсные породообразующие минералы глинистых пород, заполняя пустоты, уплотняют структуру композитного материала. Натяжения жидкости в мельчайших капиллярах, образованных при сближении дисперсных частиц смеси, создает большое удельное давление, что приводит к существенному повышению прочности сырца. Это позволит снизить брак в процессе формования и облегчит выпуск высокопустотных изделий широкой номенклатуры по энергосберегающей технологии.

Статья подготовлена в рамках выполнения научного проекта РФФИ № 14-41-08002 «Теоретические основы проектирования и создания интеллектуальных композитов с заданными свойствами» от 17.10.2014 г.