Анализ современного состояния добычи камня в России

По объему запасов и разнообразию природного облицовочного камня нашей стране принадлежит ведущее место в мире. По промышленным категориям А + В + С1 суммарные балансовые запасы облицовочного камня в Российской Федерации составляют в настоящее время около 5 млрд м3 горной массы [1–6].

Существующая отечественная минерально-сырьевая база облицовочного камня представлена примерно 500 разведанными месторождениями, из них около 40 % – это месторождения прочных изверженных пород (граниты, диориты, габбро, базальты и т.п.); примерно такая же доля – месторождения пород средней прочности (мраморы, мраморовидные известняки, мраморные брекчии и т.п.), остальная доля приходится на месторождения низкопрочных пород (преимущественно осадочного происхождения): известняки, травертины, гипсовые камни и т.п.

Однако ресурсы российского камня «Балансом запасов» не исчерпываются: на территории страны зарегистрировано несколько тысяч месторождений и проявлений облицовочного камня с разной степенью их геологической изученности (чаще всего – на стадиях поисковой или предварительной разведки). По мнению многих специалистов геологических служб одних только гранитов у нас имеется более 1000 документально зафиксированных проявлений с прогнозными запасами свыше 1 трлн м3.

Имея громадный ресурсный потенциал, Россия в настоящее время занимает 25-е место в мире по объему добычи камня (0,3 млн м3/год) и 27-е по объему потребления (0,4 млн м3/год). Дефицит блочной продукции камня связан, в первую очередь, с недостаточным количеством и низкой эффективностью работы действующих карьеров, малым выходом из массива готовых блоков при добыче (коэффициент выхода колеблется в пределах 0,05-0,8, составляя в большинстве случаев 0,1–0,4) [9–17].

При добыче гранитных блоков используют следующие способы подготовки к выемке: водоструйный, сплошное выбуривание, термогазоструйный, с использованием дисковой пилы большого диаметра, шпуровой с применением различных распорных средств (механические и гидроклинья, НРС, шланговые ВВ, ГДШ) и канатное пиление [1, 7, 8]. В данной статье рассмотрены области применения только последних двух (шпуровой способ и канатное пиление).

Шпуровой способ подготовки блочного камня к выемке с применением клиньев оправдан на «пластовых» месторождениях с развитыми системами вертикальных продольных и поперечных трещин массива. В этом случае работы ведутся по одностадийной схеме с учетом расположения трещин, что обеспечивает достаточно удовлетворительный выход товарной продукции. С увеличением глубины карьера, как правило, мощность пластов увеличивается, и применение клиньев становится невозможным из-за диагональных сколов при отрыве объемов камня от массива. На пластах, мощностью более 1,5–2 м, в качестве распорных средств применяют шланговые ВВ, ГДШ и НРС (рис. 1).

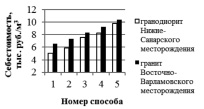

Рис. 1. Расчетная себестоимость добычи блоков на примере Мансуровского месторождения гранита при различных способах подготовки камня к выемке (производительность 24 тыс. м3 в год по горной массе): 1 – шпуровой с применением мех. клиньев; 2 – шпуровой с применением НРС; 3 – комбинированный (КП и шпуровой); 4 – шпуровой с применением «К-трубок»; 5 – с применением КП (на 1-ой и 2-ой стадиях); 6 – шпуровой с применением ГДШ

Распорным средствам динамического воздействия (шланговые ВВ, ГДШ и др.) присущ общеизвестный недостаток – появление наведенной трещиноватости в околошпуровой зоне, что снижает выход товарных блоков на гранитных месторождениях с средней и выше средней прочностью пород. По данным распиловки, предоставленным ООО «Техногранит» (г. Челябинск), при использовании зарядов ГДШ для добычи камня, в 1,5–2 раза снижается цена реализации блоков и выход продукции из них.

Статическое распорное действие НРС на стенки шпуров достигает значений порядка 1 МПа (1000 кг/см2), но при этом в околошпуровой зоне не вызывает дополнительной трещиноватости массива, снижающей выход блоков. Однако применение воды для приготовления смеси НРС при температуре ниже – 10 °С приводит к несрабатыванию НРС, что осложняет применение этих составов в зимний период.

Исследованиями (рис. 1) установлено, что для «пластовых» месторождений на уступах высотой более 1,5–2 м в наибольшей степени удовлетворяет условию минимизации себестоимости комбинированный способ по двухстадийной высокоуступной схеме, когда на первой стадии от породного массива отделяется монолит с помощью КП, а на второй стадии, без завалки монолита на рабочую площадку, осуществляется его разделка на товарные блоки с использованием станков строчечного бурения. Это связано с увеличенными выходом и качеством блоков по сравнению со шпуровым способом.

Таким образом, на «пластовых» месторождениях при расстояниях между постельными трещинами до 1,5–2 м рационально применение шпурового способа отделения камня с использованием механических клиньев, а при больших расстояниях – комбинированного.

Рис. 2. Расчетная себестоимость добычи блоков типовых месторождений с круто- и пологопадающими системами трещин при различных способах подготовки камня к выемке: 1 – комбинированный (КП + шпуровой); 2 – с применением КП (на 1-ой и 2-ой стадиях); 3 – шпуровой с применением мех. клиньев и НРС; 4 – шпуровой с применением ГДШ; 5 – буровзрывной

Среди разрабатываемых месторождений магматических горных пород не все имеют «пластовое» залегание с горизонтальными или близкими к горизонтальным трещинами разрыва. В большинстве случаев «пластовые» отдельности имеют пологое залегание, а вертикальные продольные и поперечные трещины трансформируются в системы крутопадающих трещин. Для данных месторождений, характеризуемых сложным горно-геологическим залеганием полезного ископаемого, в качестве основного критерия экономической целесообразности разработки принимается выход из массива блоков заданного объема при минимальной их себестоимости (рис. 2).

Результаты анализа (рис. 2) и опыт ведущих отечественных и зарубежных предприятий свидетельствует, что на месторождениях со сложными горно-геологическими условиями залегания наименьшая себестоимость подготовки камня к выемке и максимально возможный выход товарных блоков достигается за счет использования высокоуступной двухстадийной схемы отработки массива, когда на первой стадии от массива отделяется монолит с помощью КП, а на второй – опрокинутый на рабочую площадку монолит разделывается на товарные блоки с использованием станков строчечного бурения и механических клиньев.

Учитывая, что неортогональность крутопадающих плоскостей продольных и поперечных трещин не превышает 15 град, пассировочные работы шпуровым способом по устранению косоугольности блоков по данным плоскостям не предусматривается. Тогда общий объем шпуровых работ на разделочно-пассировочных операциях (2-ая стадия) составит:

Lшп = 2∙nк∙lк∙B∙lшп,

где nк – количество отдельностей, заключенных между плоскостями крутопадающих трещин массива, в пределах линейного размера рассматриваемого монолита, шт.; lк – расстояние между плоскостями в крутопадающих системах трещин, м; B – ширина монолита, м; lшп – расстояние между шпурами, м.

Разработанная методика выбора способа подготовки к выемке блочного высокопрочного камня описывается алгоритмами на рис. 3 и 4.

Рис. 3. Блок-схема определения возможных способов подготовки к выемке при разработке месторождений блочного высокопрочного камня для заданных условий

Рис. 4. Блок-схема выбора рационального способа подготовки к выемке при разработке месторождений блочного высокопрочного камня

Выводы

1. На «пластовых» месторождениях с межтрещинным расстоянием до 1,5–2 м рационально применение буроклинового способа по одностадийной схеме отделения камня от массива. С увеличением мощности пластов повышение эффективности достигается за счет применения комбинированного способа по двухстадийной схеме, когда на первой стадии отделение монолита от горного массива осуществляется с помощью КП, а на второй – производится разделка его на блоки буроклиновым способом.

2. Совершенствование процесса подготовки блоков к выемке на месторождениях с системами круто- и пологопадающих трещин достигается за счет использования комбинированного способа по двухстадийной высокоуступной схеме, когда на первой стадии от горного массива отделяется монолит с помощью КП, а на второй стадии, после завалки монолита на рабочую площадку, осуществляется его разделка на товарные блоки с использованием станков строчечного бурения.

3. Разработана методика выбора рационального способа подготовки блоков высокопрочного камня к выемке для конкретного участка отрабатываемого месторождения с учетом горно-геологических условий залегания, температурной зоны района месторождения, физико-механических свойств и минералогического состава породы.