В процессе изготовления деталей машин и механизмов большинство металлов и сплавов подвергаются различным видам и режимам технологической обработки, среди которых наиболее распространенным является пластическое деформирование [3, 17].

В автомобильной и других отраслях промышленности широко используются резьбовые детали крепёжного назначения, которые подвергаются закалке с отпуском − упрочнённый стальной крепёж [12–15]. Значительная часть из них выполняется в виде длинномерных деталей типа болтов, шпилек, стремянок и т.п [6]. При этом развитие производства упрочнённого крепежа в условиях рыночной экономики, требующего обеспечения конкурентоспособности выпускаемой продукции, наряду с повышением конструкционной прочности и эксплуатационной надёжности, предполагает снижение затрат по всей производственной цепочке, начиная от получения проката [5, 8], и заканчивая изготовлением готовых деталей требуемого качества [14, 15].

Надежность метизных металлоизделий наряду с конструктивными факторами в значительной мере определяется качеством поверхности и структурного состояния сортового проката для холодной высадки [5, 16, 18].

С точки зрения выбора марки стали под крепеж наиболее предпочтительной представляется сталь 40Х [4], обладающая относительно низкой стоимостью и имеющая традиционно наибольшее распространение для упрочняемых крепёжных изделий любой степени массовости. Данная марка стали зарекомендовала себя легко осваиваемой метизным производством любой степени массовости. А соответствующее содержание углерода, и достаточно экономное легирование хромом упрощает реализацию предлагаемого технического решения во всех его технологических компонентах [6, 7].

В работе представлены результаты исследования качества поверхности калиброванного проката, анализа поверхностных дефектов и влияние холодной пластической деформации при волочении на структурное состояние проката из стали 40Х.

Материалы и методы исследования

Исследовался горячекатаный прокат (г/к) стали 40Х диаметром 11,0 и 13,0 мм. Его химический состав соответствовал ГОСТ 10702-78, а по геометрические параметры ГОСТ 2590-88 «Прокат стальной горячекатаный круглый» обычной точности прокатки «В».

Волочение проката производилось на однократном волочильном стане ВС/1-750, соответственно со степенями обжатия 5, 10, 20, 30, 40 и 60 %. В качестве технологической смазки использовалась мыльная стружка.

Прочностные и пластические характеристики горячекатаного проката определялись при испытании на растяжении на разрывной машине типа ЦДМ–100. Микроструктура исследовалась под микроскопом МИМ–8 при увеличении х200…600 и на микроскопе «Неофот-21» при увеличении ×100…600.

Результаты исследования и их обсуждение

Поверхностные дефекты практически не оказывают влияния на результаты механических испытаний при статическом нагружении [4, 10, 11]. Однако дефекты поверхности горячекатаного проката (закаты, плены, риски, волосовины и пр.) способствуют появлению трещин, рванин, пор при дальнейшей пластической деформации методом волочения. Они остаются на поверхности после обжатия металла при прохождении его через волоки.

Все перечисленные виды дефектов могут раскрываться при штамповке и термообработке в виде трещин, приводя к браку готовых изделий. Поэтому, при наличии значительного количества поверхностных дефектов, калиброванный прокат, подготовленный по различным технологическим вариантам, даже с высокими значениями механических характеристик и имеющий оптимальную структуру, может оказаться совершенно непригодным для дальнейшего изготовления из него болтов методом холодной высадки.

Химический состав образцов горячекатаного проката стали 40Х представлен в табл. 1.

Установлено, что макроструктура горячекатаного проката однородная, без усадочных рыхлостей, расслоений, не имеет трещин и других дефектов, видимых невооруженным глазом на поперечных темплетах после травления (рис. 1).

Таблица 1

Химический состав исследуемой стали 40Х

|

Марка стали |

Содержание элементов, % |

|||||

|

С |

Мп |

Si |

Р |

S |

Сг |

|

|

40Х |

0,40 |

0,64 |

0,20 |

0,015 |

0,02 |

1,00 |

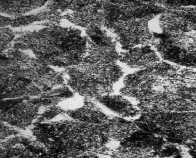

Рис. 1. Структура горячекатаного проката стали марки 40Х – перлит + феррит, х500

Образцы горячекатаного проката выдержали испытания осадкой до 1/2 первоначальной высоты. Микроструктура проката в состоянии поставки представляет собой «перлит + феррит» (рис. 1), в структуре отсутствует полосчатость. Кроме того, в микроструктуре не встречается видманшттовый феррит. Поэтому можно ожидать, что в дальнейшем на изготовленных длинномерных болтах образование трещин будет маловероятно. Из исследуемого проката планируется изготовить упрочненные длинномерные болты с обрезной головой (длиной 80 мм и более), которые должны соответствовать классу прочности 9.8 без закалки и отпуска, чем гарантируется исключение появления коробления, трещин и обезуглероженного слоя на готовых стержневых изделиях. В действующих технологиях подготовки проката скрытые дефекты приводят к отбраковке уже готовых болтов после их закалки и отпуска. Кроме того, причиной брака готовых длинномерных изделий может быть результат нарушения технологического режима их термообработки.

Исходной заготовкой для производства калиброванного проката является горячекатаный прокат, полученный непосредственно с металлургического комбината, поэтому важно знать, как его исходное состояние влияет на механические характеристики.

В табл. 2 приведены прочностные и пластические характеристики, а также твердость исследуемого горячекатаного проката диаметром 13,0 мм стали 40Х.

Горячекатаный прокат нельзя без технологической обработки запускать под изготовление болтов методом ХОШ, так как он по точности размера профиля и качеству поверхности не отвечает требованиям предъявляемых стандартов и должен быть подвержен пластической деформации методом волочения [13, 14]. Волочение является наиболее применяемым технологическим процессом пластической обработки при изготовлении калиброванного проката для производства крепежа.

Таблица 2

Прочностные и пластические характеристики и твердость исходного горячекатаного проката стали 40Х

|

Марка стали |

Диаметр проката, мм |

Прочностные и пластические характеристики |

Твердость |

||||

|

σв |

σТ |

δ |

ψ |

||||

|

HRC |

НВ |

||||||

|

МПа |

% |

||||||

|

40Х |

13,0 |

770 |

630 |

20,8 |

58 |

19 |

212 |

Формоизменение проката исследуемой стали при волочении происходило в результате пластической деформации каждого зерна. При этом следует обратить внимание на то, что зерна ориентированы неодинаково, а это значит, что пластическая деформация не может протекать одновременно и одинаково во всех объемах поликристалла. При волочении проката в результате процессов скольжения зерна меняют свою форму. До волочения зерно имело округлую, относительно равноосную форму, после волочения, в результате смещения по плоскостям скольжения, зерна вытягиваются в направлении действующих сил, образуя волокнистую структуру.

Технологический процесс волочения характеризуется схемами главных напряжений и деформаций. При деформировании проката методом волочения схема главных напряжений характеризуется одним напряжением растяжения (первичное) и двумя напряжениями сжатия (вторичные). В данном случае схема главных деформаций полностью соответствует схеме главных напряжений. В результате зерна микроструктуры калиброванного проката стали 40Х приобретают ярко выраженную ориентацию вдоль оси деформации растяжения.

В работе [1] рекомендуется ориентированным считать зерно микроструктуры, у которого размер вдоль оси деформации (продольный) превышает более чем на 20 % размер поперечный. При этом даже в горячекатаном состоянии к ориентированным можно отнести около 15 % зерен. В интервале степеней деформации от 0 % до 10 % ориентация зерен происходила медленно. При волочении проката со степенью обжатия 10 % доля ориентированных зерен составила около 16-17 %.

При малых степенях обжатия (до 15 %) деформация по поперечному сечению образцов распределяется весьма неравномерно. А это значит, что при волочении с такими степенями обжатий ориентация зерен микроструктуры и искажений кристаллической решетки большую величину имеют в периферийных слоях. По данным [1] при волочении с обжатиями более 25 % деформации по поперечному сечению образцов имеют близкие значения по всему объему. Исследование структуры калиброванных образцов стали 40Х в продольном сечении показывает, что наиболее интенсивно ориентация структурных составляющих вдоль оси деформации происходит при степени обжатия 20 %. Сталь 40Х относится к металлам с объемно-центрированной кристаллической решеткой. Поэтому, согласно литературным источникам [9], при волочении проката холодным способом образуется аксиальная текстура, характеризующаяся преимущественным кристаллографическим направлением – осью текстуры <110>.

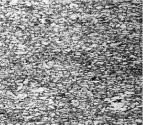

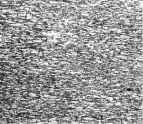

Холодная пластическая деформация сопровождается изменениями в микро – и субмикроструктурах. При степенях деформации более 15-20 % отмечается появление зеренной текстуры – вытянутость зерен. При степени деформации 40 % и 60 % зеренная структура составляет 100 % структуры, то есть при обжатиях 40 % и более практически все составляющие микроструктуры ориентированы вдоль оси деформации (рис. 2 и 3).

Холодная пластическая деформация является результатом процессов движения и размножения дислокаций, а также эволюции дислокационной структуры. Если в горячекатаном состоянии плотность дислокации ρ имеет порядок 106 см², то уже после волочения при степени обжатия 20-30 % плотность возрастает до максимальной величины порядка 1012 см².

Рис. 2. Текстура – 40 % обжатия (х100)

Рис. 3. Текстура – 60 % обжатия (х100)

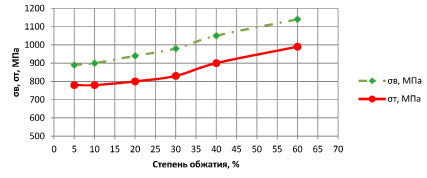

Эволюция дислокационной структуры развивается по схеме [2]: сетка Франка (исходное состояние) – дислокационный «хаос» (сплетения, жгуты) – ячеистая структура – образование мезоструктуры. Увеличение плотности дислокаций ρ, перестройка дислокационной структуры вносит основной вклад в деформационное упрочнение. Из результатов рис.3.4 видно, что предел прочности г/к проката возрастает от 770 МПа (ε = 0 %) до 950 МПа (ε = 30 %), и от 1050 МПа (ε = 40 %) до 1130 МПа (ε = 60 %).

Анализ механических характеристик г/к проката показывает, что при увеличении обжатия при его волочении, как правило, увеличиваются прочностные и снижаются пластические характеристики, выше достигаемая твердость.

Образцы проката с диаметров 8,45; 8,95; 9,50; 10,45; 11,40 и 12,70 мм деформировались методом волочения на диаметр 8,00 мм со степенями обжатия 5; 10; 20; 30; 40 и 60 %.

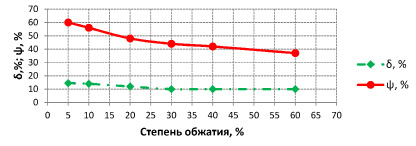

Характер влияния холодной пластической деформации на прочностные и пластические характеристики исходного горячекатаного проката представлен на рис. 4 и 5.

Из данных, показанных на рис. 4, следует, что с увеличением обжатия горячекатаного проката от 5 до 60 %, увеличиваются его прочностные характеристики. Предел текучести возрастает с 780 до 990 МПа, а временное сопротивление разрыву возрастает с 880 до 1130 МПа. Это совпадает с литературными источниками аналогичных данных по другим маркам сталей.

Влияние деформации при волочении на пластические характеристики горячекатаного проката показано на рис. 5.

Рис. 4. Зависимость σв и σт от обжатия при волочении горячекатаного проката

Рис. 5. Зависимость δ, % и ψ, % от обжатия при волочении горячекатаного проката

Установлено, что с увеличением обжатия проката от 5 до 60 % его пластические характеристики снижаются. Относительное удлинение при обжатиях волочением от 5 до 30 % снижается с 15 до 10 %, а при обжатиях от 30 до 60 % остается постоянным, равным 10 %. Относительное сужение при обжатиях от 5 до 60 % монотонно снижается от 60 до 38 %.

Эти данные также совпадают с результатами для других марок сталей, опубликованными в работах [1, 7, 16].

Максимально допустимая степень деформации горячекатаного проката стали 40Х зависит от пластических характеристик и определяется его микроструктурой. Снижение пластических характеристик может быть обусловлено накоплением повреждаемости при ХПД, связанным с увеличением количества вакансий, дислокаций, микропор, субмикротрещин [2].

Таким образом, исследуемый прокат имеет высокие пластические характеристики (ψ = 57–59 %, δ = 20,5–20,8 %) и способен подвергаться холодному пластическому деформированию методом волочения с обжатием до 60 %. При степенях деформации от 5 до 60 % временное сопротивление разрыву горячекатаного проката увеличивается с 900 до 1100 МПа, а относительное сужение убывает с 60 до 38 %.

Выводы

1. Исследована структура и выявлены характерные поверхностные дефекты горячекатаной стали 40Х.

2. Выявлена зависимость структурно-механических характеристик от степени (5, 10, 20, 30, 40 и 60 %) технологического обжатия при волочении горячекатаного проката для последующего изготовления длинномерных упрочненных болтов.

3. Установлено, что с увеличением обжатия проката от 5 до 60 % его пластические характеристики снижаются, а прочностные характеристики увеличиваются.

4. Показано, что максимально допустимая степень деформации горячекатаного проката стали 40Х зависит от пластических характеристик и определяется его микроструктурой. При этом снижение пластических характеристик может быть обусловлено накоплением повреждаемости при холодно-пластическом деформировании, обусловленном увеличением количества вакансий, дислокаций, микропор и субмикротрещин.