Стали и сплавы с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок и т.п.

Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все стали и сплавы с высокими упругими свойствами, кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям [4].

В подавляющем большинстве случаев детали конструкций работают при напряжениях ниже предела текучести материала, из которого они изготовлены. Поэтому наряду с пределом текучести и пределом прочности важной характеристикой механических свойств металлов и сплавов является сопротивление микропластической деформации [1-2].

Целью работы является определение основных параметров микропластической деформации с учетом особенностей физических процессов релаксации напряжений мартенситностареющей стали.

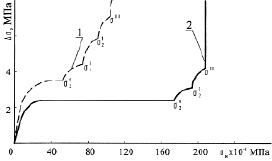

Исследованию была подвергнута мартенситностареющая сталь 03Н18К9М5Т-ЭЛ (ВСК-210). Экспериментальные измерения параметров микропластической деформации (ПМД) стали ВСК-210, показаны на рис. 2. О корреляции параметров микропластической и циклической деформации сообщалось в работах [3, 5-6].

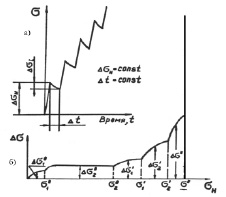

Для определения параметров микропластичной деформации (ПМД) образцы, диаметром 3,5 мм и высотой 7 мм, деформировались сжатием ступенчато возрастающей нагрузкой до предела текучести на специальном прессе большой жесткости (I/k = 104 МН/м). Массивное монолитное ядро, изготовленное из высокопрочной стали, клиновое деформирующее устройство, мембраны, предотвращающие смещение нижней траверсы в горизонтальной плоскости, обеспечивающие высокую жесткость деформирующего устройства исключают перекос образца при испытаниях. Высокая жесткость испытательного устройства необходима для исключения вклада машины в регистрируемую величину релаксации напряжений. Для регистрации величины релаксации напряжения в процессе испытаний используется датчик силы, который представляет собой стальное упругое тело с наклеенными на него по мостовой схеме тензодатчиками. Сигнал с датчика через усилитель с компенсирующим устройством подается на самопишущий регистрирующий прибор, который записывает кривую релаксации после каждого цикла нагружения образца. Величина изменения релаксации напряжения Δσн через равные промежутки времени (t = 150 с). Затем строились зависимости Δσ (Δσн), отражающие постадийное развитие пластической деформации при нагружении до предела текучести (рис. 1).

В зависимости от структурного состояния сплавов в этом интервале напряжений наблюдается в основном от 2 до 5, реже 7 стадий, ограниченных критическими напряжениями Δσ0, σ/, σ//, которые, вместе с соответствующими величинами Δσ0, Δσ/ и Δσ//, могут характеризовать способность сплавов сопротивляться малым пластическим деформациям.

Напряжение σ//, ограничивает область малых деформаций (Eост = 4 ⋅10-4), предшествует пределу текучести и близко к нему по величине. Напряжение  , отвечающее накоплению остаточной деформации Eост ≤ 4⋅10-4 и ограничивающее более или менее протяженный участок зависимости Δσ (Δσн), с Δσ = const (рис. 2), соответствует пределу пропорциональности или физическому пределу макроупругости сплава.

, отвечающее накоплению остаточной деформации Eост ≤ 4⋅10-4 и ограничивающее более или менее протяженный участок зависимости Δσ (Δσн), с Δσ = const (рис. 2), соответствует пределу пропорциональности или физическому пределу макроупругости сплава.

Рис. 1. Схема нагружения при испытаниях (а) и схема полученной зависимости Δs= f(sн)

Рис. 2. Влияние старения на развитие микропластической деформации в стали 03Н18К9М5Т-ЭЛ: 1 – закаленное состояние; 2 – после старения при 500°С

Следует отметить, что все регистрируемые критические напряжения Δσ0, Δσ/ и Δσ// характеризуют изменения механизмов пластической деформации, то есть имеют определенный физический смысл. Это является весьма важным как для сравнительной оценки свойств сплавов, так и при использовании этих величин для прогнозирования эксплуатационных характеристик сплавов.

Как видно из рис. 1, микроскопическая деформация наиболее заторможена при напряжениях ниже  (напряжение релаксации), выше этого напряжения величина Δσ (приращение напряжения) начинает интенсивно и непрерывно возрастать с увеличением внешней нагрузки. Это объясняется тем, что в условиях релаксации напряжений при комнатной и несколько выше комнатной температур в металле проходят дислокационно-сдвиговые внутризеренные процессы. Имеет важное значение роль усложненного скольжения в приграничной зоне при микропластической деформации, поскольку начальные стадии пластической деформации во времени проходят преимущественно внутри отдельных зерен.

(напряжение релаксации), выше этого напряжения величина Δσ (приращение напряжения) начинает интенсивно и непрерывно возрастать с увеличением внешней нагрузки. Это объясняется тем, что в условиях релаксации напряжений при комнатной и несколько выше комнатной температур в металле проходят дислокационно-сдвиговые внутризеренные процессы. Имеет важное значение роль усложненного скольжения в приграничной зоне при микропластической деформации, поскольку начальные стадии пластической деформации во времени проходят преимущественно внутри отдельных зерен.

Непосредственно после приложения внешней нагрузки микропластическая деформация развивается за счет перемещения слабозакрепленных дислокаций (при слабой блокировке) или за счет генерирования новых дислокаций (при сильной блокировке) в местах концентрации напряжений (вблизи границ зерен или других поверхностей раздела). В результате взаимодействия перемещающихся дислокаций между собой или с имеющимися в металле дислокационными сетками в материале наблюдаются структурные изменения.

В приграничных участках отдельных зерен, благоприятно расположенных по отношению к действующему усилию проходят процессы фрагментации с образованием дислокационнай структуры с наличием порогов, слабозакрепленных дислокаций, неправильных сеток, отдельных дислокационных скоплений.

По-видимому, процессы перераспределения дислокаций и точечных дефектов при релаксации напряжений имеют определяющее значение. Скорость указанных процессов непрерывно уменьшается во времени. В начальном (первом) и последующем (втором) периодах релаксации напряжений проходят одни и те же элементарные физические процессы. Различие между этими периодами состоит только в скоростях нарастания остаточной микродеформации, обусловленной главным образом термически активируемыми процессами перераспределения дислокаций.

У сталей с ОЦК – основой характерна независимость параметра  от приложенной нагрузки в определенном интервале напряжений. Это означает, что при одинаковом приращении внешней нагрузки (Δσн) наблюдается одинаковая величина релаксации напряжений (

от приложенной нагрузки в определенном интервале напряжений. Это означает, что при одинаковом приращении внешней нагрузки (Δσн) наблюдается одинаковая величина релаксации напряжений ( ). Поэтому для оценки пригодности стали для изготовления специальных упругих устройств со стабильными свойствами из всех измеряемых параметров микропластической деформации (ПМД) важный интерес представляет

). Поэтому для оценки пригодности стали для изготовления специальных упругих устройств со стабильными свойствами из всех измеряемых параметров микропластической деформации (ПМД) важный интерес представляет  и его приращение

и его приращение  .

.

Кроме того, необходимо иметь в виду, что характерный параметр σ// фактически соответствует пределу текучести материала.

Вывод

Чем меньше величина  , тем больше сопротивление стали к микропластическим деформациям, тем меньше изменение микроструктуры под действием различного вида нагрузок и, следовательно, можно ожидать большей стабильности свойств материала. С другой стороны критическое напряжение

, тем больше сопротивление стали к микропластическим деформациям, тем меньше изменение микроструктуры под действием различного вида нагрузок и, следовательно, можно ожидать большей стабильности свойств материала. С другой стороны критическое напряжение  должно как можно далее отстоять от максимальных рабочих напряжений (σраб), поскольку даже случайные перегрузки (выше

должно как можно далее отстоять от максимальных рабочих напряжений (σраб), поскольку даже случайные перегрузки (выше  ) могут привести к повышенным пластическим деформациям.

) могут привести к повышенным пластическим деформациям.