В настоящее время особенно остро стоит проблема получения строительных материалов нового поколения, обладающих совокупностью своих специфических свойств. Чем сложнее область применения какого-либо строительного материала, тем многочисленнее комплекс предъявляемых к ним требований.

Цель исследования. Пригодность материалов не может быть оценена каким-либо общим свойством. Например, строительный кирпич оценивается пористостью, прочностью, морозостойкостью, точностью формы и размеров [1 – 18]. Однако большой интерес представляют собой композиты на основе глин, обладающие, кроме всего прочего, высокими огнеупорными свойствами. Качество огнеупорных материалов оценивается их способностью противостоять действию нагрузок при высоких температурах в течение длительного времени. Так как корундовая керамика с пониженной температурой спекания и высоким уровнем свойств является одним из наиболее значимых материалов для применения в современной технике, представлялось интересным снизить температуру спекания корундовой керамики и при этом сохранить ее высокие эксплуатационные характеристики путем введения разработанного композита на основе каолинитовых глин и металлического алюминия [19-22] в качестве связующего.

Материалы и методы исследования

В качестве исходного сырья использовали электроплавленный корунд, глуховецкий каолин и металлический алюминий. Опытные образцы готовили следующим образом: алюминий плавили в жаростойких тиглях при температуре 660 – 700°С, далее добавляли по частям и при непрерывном перемешивании эквимолярное количество глуховецкого каолина дисперсностью менее 64 мкм; при этом происходило диспергирование алюминия в глинистом компоненте. В результате образуются частицы размером менее 0,3 мм. Структура полученного порошка алюминия, капсулированного в глинистом компоненте, представлена алюминием, покрытым пленками оксида алюминия и дегидратированного глинистого компонента, который представлен метакаолинитом и дегидратированной глиной.

Как известно, корундовую керамику обжигают при температуре 1550–1750°С в зависимости от состава и количества вводимых добавок. В ходе наших исследований [23-27] было обнаружено, что введение металлического алюминия в глинистые массы позволяет интенсифицировать процесс спекания при более низких температурах.

Понижение температуры спекания керамики, как известно, может быть осуществлено посредством введения добавок, образующих жидкую фазу в ходе спекания, которая хорошо смачивает кристаллы корунда, имеет достаточно низкую температуру образования и высокое поверхностное натяжение. При спекании корундовой керамики эффективными являются добавки эвтектического состава, позволяющие понизить температуру спекания до 1350-1450°С и получить плотные образцы при обжиге в воздушной среде.

При введении металлического алюминия в каолин протекают следующие процессы.

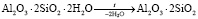

В интервале температур 450–600°С идет дегидратация каолинита собразованием метакаолинита:

При термомеханическом диспергировании металлического алюминия в каолине образуются частицы алюминия, капсулированного вметакаолините.

Свыше 660°С идет процесс окисления алюминия с образованием оксида алюминия:

4Al + 3 O2→ 2Al2O3

При температурах от 900°С и выше, как показали наши исследования [25-33], выкристаллизовывается муллит, в образовании которого принимает участие активный оксид алюминия, полученный на 3 стадии.

Al2O3∙2SiO2 + 2Al2O3→ 3Al2O3∙2SiO2

2SiO2 + 3Al2O3→ 3Al2O3∙2SiO2

Теоретический расчет количественного состава керамометаллического связующего, исходя из приведенных реакций, показал, что для полного перехода метакаолинита и кварца в муллит необходимо введение 30 % металлического алюминия в каолин.

Затем полученный порошок алюминия, капсулированного в глинистой составляющей, охлаждали. Далее исходный каолин смешивали с приготовленным ранее порошком из расчета, что вся шихта должна содержать 30 % алюминия. Полученные таким образом сырьевые смеси модифицировали водным раствором хлорида алюминия.

Результаты исследования и их обсуждение

Полученную композиционную смесь смешивали с электроплавленным корундом, размолотым до частиц дисперсностью менее 64 мкм (табл. 1).

Для придания изделиям необходимой плотности и формы, полученная сырьевая масса формовалась методом полусухого прессования при давлении 30 МПа.

После завершения процесса прессования, образцы подвергались сушке до постоянной массы при температуре 120 °С. Далее образцы обжигали в силитовой печи при температурах 1250 – 1400°С.

При исследовании муллито-корундового материала на основе электроплавленного корунда и керамометаллического связующего рентгенофазовым методом были зафиксированы рефлексы при 5.704, 4.505, 3.043, 2.440, 1.524, 1.403Å, характерные фазе α- Al2O3 и рефлексы при 5.404, 3.430, 2.697, 2.344, 2.219, 2.129, 1.524Å, характерные фазе муллита.

В полученном муллито-корундовом материале отсутствуют фазы кварца, алюминия и алюмосиликатной шпинели, которые обнаружены рентгенофазовым методом при исследовании керамометаллического связующего. Это свидетельствует о том, что алюминий полностью окисляется и реагирует с метакаолинитом и кварцем до образования муллита.

Исследования спекаемости материалов, показали, что температура спекания материала уменьшается при введении керамометаллического связующего.

Можно сделать вывод, что введение керамометаллического связующего до 20 % позволяет снизить температуру обжига до 1350 °С. Кроме того, водопоглощение муллито-корундового материала, обожженного при данной температуре, также снижается с увеличением содержания керамометаллического связующего.

Физико-механические и эксплуатационные свойства муллито-корундового материала с содержанием керамометаллического связующего представлены в табл. 2.

Таблица 1

Количественное содержание компонентов в материалах

|

Компонент |

Содержание, % мас. |

|||

|

Состав шихты |

||||

|

1 |

2 |

3 |

4 |

|

|

Электроплавленый корунд |

95 |

90 |

80 |

70 |

|

Композиционная смесь на основе глуховецкого каолина с 20 %-ным содержанием алюминия |

5 |

10 |

20 |

30 |

Таблица 2

Физико-механические и эксплуатационные свойства муллито-корундового материала

|

Наименование показателей |

Показатели свойств муллито-корундового материала, обожженного при температуре, °С |

|||

|

1250 |

1300 |

1350 |

1400 |

|

|

Плотность, г/см3 |

3,1 |

3,4 |

3,63 |

3,66 |

|

Пористость, % |

8,3 |

5,6 |

4,6 |

4,5 |

|

Водопоглощение, % |

2,67 |

1,65 |

1,27 |

1,23 |

|

Предел прочности на сжатие, МПа |

12 |

59 |

143 |

146 |

|

Предел прочности при изгибе, МПа |

5 |

17 |

48 |

49 |

|

Термостойкость, циклы |

15 |

40 |

80 |

80 |

Заключение и выводы

Таким образом, анализируя полученные данные можно утверждать, что введение керамометаллического связующего в корундовую керамику позволяет уменьшить температуру спекания материала при этом сохранить его физико-механические и эксплуатационные свойства, а также снизить себестоимость композита. Следовательно, композиты на основе каолинитовой глины и металлического алюминия можно использовать в качестве связующего при изготовлении муллито-корундовой керамики.

Выявлено, что присутствующий в керамометаллическомсвязующем алюминий полностью окисляется и реагирует с метакаолинитом и кварцем до образования муллита.

Установлен оптимальный состав муллито-корундового материала, содержащего 80 % электроплавленного корунда и 20 % керамометаллического связующего.