Особенностями современного строительного материаловедения являются простота и строгость конструктивных форм, при которых особое значение приобретают фактура и долговечность строительных материалов. В связи с этим вопросом, получение отделочных материалов, сочетающих высокие конструктивные, декоративные и эксплуатационные качества с относительно низкой стоимостью, весьма актуальны и требуют подробного изучения.

Цель исследования. В большой мере перечисленным требованиям отвечают материалы автоклавного твердения, у которых связующим веществом являются гидросиликаты кальция, образующиеся из извести и кремнеземистого компонента в период запарки при температуре 180-2100С [1 – 18]. Однако существуют определенные «узкие» места, где традиционные строительные материалы из-за недостаточной прочности, ударной вязкости, пластичности, термостойкости и т.п., не в состоянии обеспечить необходимый уровень эксплуатационных свойств, например: аэродромные покрытия для самолетов с вертикальным взлетом, хранилища радиоактивных отходов, отделки подземных сооружений и т.д.

Попытка создания такого материала привела к разработке композиционных строительных материалов, получаемых на основе неметаллической составляющей и металла.

Материалы и методы исследования

При разработке нового композиционногоматериала выбраны следующие объекты исследования:

– глинистая составляющая, представленная монтмориллонитовой глиной и каолином;

– алюминий.

Применение глинистой составляющей позволяет значительно повысить прочностные свойства композиционных материалов при их эксплуатации при высоких температурах. Кроме того, глинистая составляющая способна в процессе обжига изделия привести к протеканию физико-химических реакций между компонентами, что позволяет получить материал с заданными эксплуатационными характеристиками. Необходимо отметить широкое распространение в природе, доступность и дешевизну применяемых глин по сравнению с другими оксидными системами, которые используют для получения керамометаллических материалов.

Использование алюминиевого наполнителя позволило непосредственно придать композиционному материалу уникальные свойства этого металла [19 – 27], так как алюминий в высшей степени технологичен, хорошо воспринимает пластическую деформацию, позволяет изделию работать в условиях растягивающих и изгибающих напряжений, ударных нагрузок. Хотя алюминий малопрочен, но способен образовывать намного более прочные композиты, которые обладают не только более высокими физико-химическими и механическими характеристиками, но и имеют небольшой вес.

Кроме того, наряду с хорошими эксплуатационными и техническими характеристиками данные материалы являются частью существующих экосистем, поэтому композиты на их основе в наибольшей степени будут соответствовать современным экологическим требованиям.

Именно такие материалы позволят осуществить их массовое использование в вопросах разработки и получения новых керамометаллических композитов.

Результаты исследования и их обсуждение

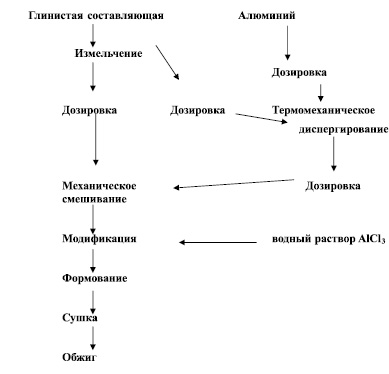

В результате исследований разработана технологическая схема получения керамометаллического композита с наиболее оптимальным соотношением алюминия 20 % мас. и глинистой матрицы 80 % мас. методом полусухого прессования (с последующими сушкой и обжигом), которая представлена на рис. 1.

В качестве глинистой составляющей использованы обогащенный глуховецкий каолин и краснояружская глина, которые предварительно измельчаются в шаровой мельнице до размера частиц менее 64 мкм.

Металлический алюминий, в зависимости от того, в каком виде он поступает в качестве исходного материала для получения керамометаллического композита (трубки, стержни, пластины и т.д.), предварительно процессу дозирования проходит стадию механической обработки (резки).

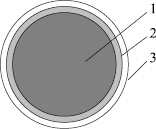

Часть глинистого компонента после процесса дозирования поступает в ванну расплава, где его предварительно термообрабатывают алюминием набором температуры до 660°С (при данной температуре алюминий находится в расплавленном состоянии). При температуре термообработки 660–700°С происходит диспергирование алюминия в глинистой составляющей с образованием порошка алюминия, капсулированного в глинистом компоненте (рис. 2).

Рис 1. Технологическая схема получения керамометаллического композиционного композита

Рис. 2. Структура порошка алюминия, капсулированного в глинистом компоненте: 1 – алюминий; 2 – пленка оксида алюминия; 3 – пленка дегидратированного глинистого компонента

Полученный таким образом порошок подвергается механическому смешиванию с другой частью глинистого компонента до образования однородной смеси, которая затем проходит стадию модифицирования. Целью модифицирования глинистой составляющей было привитие на поверхности их частиц микрослоя алюминия, для обеспечения однородности совмещения глинистого компонента с расплавом алюминия при разработке керамометаллического композита.

Для модифицирования глинистой составляющей использован раствор хлорида алюминия. Так как ион хлора Cl-1 имеет сравнительно малые размеры, а значит, облегчает гидратацию глинистой составляющей, следовательно, и адсорбцию ионов из водных растворов. Модифицирование твердой поверхности ионами из водных растворов имеет специфические преимущества, связанные с эффектом ориентации ионов модификатора относительно поверхности сорбента за счет электростатического взаимодействия с заряженными активными центрами этого сорбента (или химического взаимодействия).

Для повышения эффективности процесса модифицирования, а также наиболее лучшего распределения раствора между частицами глинистого компонента используется механический способ перемешивания с применением лопастных мешалок. Одновременно с процессом модифицирования происходит увлажнение смеси до 9-10 %.

Далее полученная однородная сырьевая масса формуется в разборных пресс-формах методом полусухого прессования при давлении 8,5–9 МПа.

Таблица 1

Основные физико-механические и эксплуатационные свойства керамометаллических композитов

|

№ п/п |

Показатель |

Керамометаллический композит, содержащий 20 % алюминия, полученный на основе |

|

|

глуховецкого каолина |

краснояружской глины |

||

|

1 |

Воздушная усадка, % |

0,5 |

0,6 |

|

2 |

Огневая усадка, % |

2,8 |

4,6 |

|

5 |

Плотность, кг/м3 истинная кажущаяся |

1730 1650 |

1970 1740 |

|

6 |

Пористость, % открытая закрытая |

4,6 1,5 3,1 |

7,4 2,1 5,3 |

|

7 |

Водопоглощение, % |

1,9 |

2,6 |

|

8 |

Прочность на сжатии, МПа |

170 |

130 |

|

9 |

Прочность на изгиб, МПа |

47 |

34 |

|

10 |

Модуль упругости, МПа |

8,8·104 |

7,2·104 |

|

11 |

Ударная вязкость, кДж/м2 |

4,3 |

3,9 |

|

12 |

Твердость по Бринеллю, НВ (10, 300, 10) |

78 |

65 |

|

13 |

Морозостойкость, циклов |

80 |

80 |

|

14 |

Термостойкость, циклов при 20 – 1000ºС |

22 |

22 |

|

15 |

Химическая стойкость: Кислотостойкость, % Щелочестойкость, % |

97,8 97,7 |

97,0 97,0 |

После завершения процесса прессования, композиты подвергаются сушке до постоянной массы при температуре 120 °С. Это нужно для удаления механически примешанной воды, вследствие чего керамометаллический композит приобретает прочность, которая необходима, чтобы материал мог сохранить форму при транспортировке и выдержать нагрузку от вышележащих изделий при садке в печь и обжиге.

Затем керамометаллические композиты на основе глуховецкого каолина обжигают при температурах 1250 °С, на основе краснояружской глины – 1100 °С.

В разработанных керамометаллических композитах при повышении температуры непрерывно увеличиваются количество жидкой фазы и ее вязкость вследствие растворения в ней Al2O3 и SiO2. Поэтому их деформация под нагрузкой при высоких температурах имеет плавный пластический характер, образец не разрушается при испытании, а лишь приобретает боченкообразную форму. Температурный интервал деформации равен 150 – 250°С.

Полученный керамометаллический композиционный материал имеет однородную структуру и обладает высокими физико-механическими и эксплуатационными показателями (табл 1.), которые достигаются благодаря эффективности процесса совмещения модифицированной глинистой матрицы и алюминия.

Выводы

Таким образом, можно утверждать, что разработанные материалы, благодаря своим высоким физико-механическим и эксплуатационным характеристикам, могут быть использованы в качестве строительного материала для изготовления конструкций, работающих при температурах до 1000 °С и внешней нагрузкой до 170 МПа.