Ежегодно возрастает спрос и цена на ванадий и его сплавы в новых отраслях промышленности и техники, что требует все большего количества ванадия и новых технологий его производства. По прогнозам аналитической системы «Металл Эксперт», в краткосрочной перспективе в сегменте феррованадия ожидается умеренное улучшение конъюнктуры за счет активизации закупок и достижения ценового дна (с 2004 г. цена не опускалась ниже 19000$ за тонну на FеV 70–80 % европейского рынка) [1, 2].

Как известно, содержание ванадия в земной коре составляет 0,015 %. По распространенности ванадий можно поставить рядом с такими металлами, как никель, медь и цинк. Однако, несмотря на это, ванадий до настоящего времени относят к группе редких элементов. Это связано с тем, что ванадий обладает большой реакционной способностью и может изменять в широком интервале свою валентность. Образуя нерастворимые комплексные соединения с различными металлами, он большей частью находится в железных и полиметаллических рудах. Этим и объясняется его значительная рассеянность в природе.

В настоящее время основными потребителями ванадийсодержащих сплавов являются: черная металлургия (около 80 %), цветная металлургия, химическая промышленность, атомная промышленность, авто- и авиастроение, машиностроение, энергетическая промышленность, ракето- и приборостроение, текстильная и лакокрасочная промышленность.

В черной металлургии ванадий является незаменимым легирующим элементом с практически неограниченной сферой применения в сталях и сплавах самых разнообразных классов и назначений, при производстве высокопрочных конструкционных и быстрорежущих сталей.

Ванадий связывает азот и снижает чувствительность стали к старению, повышает твёрдость, прочность, износостойкость и теплостойкость сплава. Позволяет повысить ударную вязкость, устойчивость стали к знакопеременным нагрузкам, предел текучести и пластические параметры металла. Данные свойства ванадия широко используются в производстве конструкционных, жаропрочных и инструментальных сталей, а также применяется для получения мелкокристаллической структуры стали. Ввод незначительного количества ванадия в стали резко повышает их механические свойства при повышенных температурах. В данном направлении работает группа украинских ученых под руководством Гасика М.М. [4]. Публикуются интересные работы групп китайских ученых Фан Дж., Женг Х., и др. [3, 8], а также Ли. Л., Ге В. и др. [5, 6] и Москаляк Р.Р., Алфантази A.M. [7].

Производство по традиционной технологии

Шихтовыми материалами для производства феррованадия являются: гранулированная пятиокись ванадия, дробленая до 10–30 мм, ФС75, алюминий в гранулах менее 30 мм, стальная стружка и известь.

Производство феррованадия складывается из двух процессов: восстановительного и рафинировочного.

Во время первого периода ведут восстановление ванадия из пятиокиси ванадия и рафинировочного шлака при избытке восстановителя – ферросилиция и известковых шлаков. Для довосстановления шлака разрешается применять коксовую мелочь. Содержание V2O5 в отвальном шлаке этого периода не должно превышать 0,35 %, а феррованадий содержит 25–30 % V, 21–23 % Si и 0,3–0,5 % С. Затем обогащают сплав ванадием, который загружается в смеси с известью в соотношении 1:1,5. Содержание кремния в сплаве в конце восстановительного периода составляет 9–12 %, а ванадия 35–40 %. Отвальный шлак содержит < 0,35 % V.

После слива шлака начинают рафинировку сплава от кремния, для чего в печь загружают пятиокись ванадия с известью в соотношении 1:1. Восстановленный ванадий переходит в сплав, содержание кремния в котором снижается ниже 2,0 %, после чего сливают рафинировочный шлак и выпускают феррованадий в чугунные изложницы. После остывания сплав разделывают и упаковывают, а отходы, получающиеся при разделке и чистке сплава, возвращают на переплав.

Рафинировочный шлак, содержащий 40–45 % СаО, 20–25 % SiO2, 10–15 % MgO, 10–15 % V, возвращают в печь в восстановительный период следующей плавки. Полученный феррованадий содержит примерно 45–50 % V, 1,5 % Si, 0,90 % Al, 1,2–1,4 % Mn, 0,7–0,95 % Cr, 0,08 % Р и 0,05 % S.

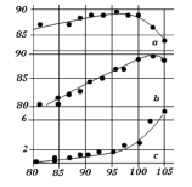

На 1 базовую тонну феррованадия (40 % V) расходуется 710 кг плавленой пятиокиси ванадия (100 % V2O5), 425 кг ферросилиция марки ФС75, 75 кг алюминия, 1350 кг извести, 300 кг железной стружки и металлоотсева и 4,68 ГДж (1350 кВт·ч) электроэнергии. На рисунке представлена зависимость содержания ванадия (а), извлечения ванадия (б) и содержания алюминия в феррованадии (в) от количества восстановителя в шихте.

Безуглеродистый высокопроцентный феррованадий получают алюминотермическими методами как внепечной плавкой, так и в электропечах. Внепечную плавку ведут с нижним запалом в горне с магнезитовой футеровкой. Шихту рассчитывают на получение слитка массой 500 кг. Выход феррованадия существенно зависит от количества восстановителя в шихте. Зависимость извлечения ванадия и состава сплава от количества восстановителя приведена на рисунке, из которого видно, что лучшие показатели достигаются при содержании Al, равном 100–102 % от теоретически необходимого.

Зависимость содержания ванадия в феррованадии (а), извлечения ванадия (b) и содержания алюминия в феррованадии (c) от количества восстановителя в шихте

Удельная теплота алюминотермического восстановления V2O5, равная 115,2 кДж/кг× ×атом (27 500 кал/г·атом), значительно выше необходимых 88 кДж/кг·атом (21 000 кал/г·атом), поэтому в шихту необходимо вводить некоторое количество балластных добавок. Для этой цели используют присадку СаО и MgO, снижающую вязкость шлака и способствующую лучшему осаждению корольков сплава и повышению использования сплава. Алюминотермический феррованадий имеет в своем составе примерно (%): 2 Si; 0,05 Р; 0,1 Ti; 1,5 Mn; 0,1 S и до 0,06 С. При алюминотермическом восстановлении в сплав переходит 87–95 % V; расход алюминиевого порошка составляет 890 кг/т. В шлаке содержится до 4,5 % окислов ванадия.

Восстановление пятиокиси ванадия кремнием протекает по следующей реакции:

2/5V2O5 + [Si] = 4/5[V] + SiO2

G ° = – 326 046 + 75,24 Дж/моль (– 77 870 + 17,97 Т кал/моль)

Одновременно могут образовываться трудновосстановимые низшие окислы V2O3 и VO. Восстановление низших окислов ванадия также затруднено образованием силиката ванадия, и поэтому в шихту вводят известь, связывающую кремнезем и препятствующую образованию силикатов ванадия.

В присутствии окиси кальция реакция восстановления принимает вид

2/5V2O5 + [Si] + 2[СаO] = 4/5[V] + + 2CaO·SiO2

G ° = – 472 560 + 75,24 Т Дж/моль) (– 112 870 + 17,97 Т кал/моль)

Восстановление пятиокиси ванадия алюминием протекает по реакции

2/5V2O5 + 4/3[Al] = 4/5[V] + 2/3Al2O3

G °= – 502 ООО + 60,88 Дж/моль (– 119 900 + 14,54 Т кал/моль)

В качестве исходного сырья при получении комплексного сплава в качестве восстановителя использовался отечественный (Казахстанский) некондиционный высокозольный уголь. Переработка высокозольных углей прогнозирует улучшение экологической обстановки и не требует дополнительного отчуждения земель под отвалы и различные хранилища. Полученный из некондиционного высокозольного угля кремнеалюминиевый сплав позволяет снизить потребность в количестве используемого алюминия, который значительно дешевле алюминиевого порошка или лома, применяемого в традиционных технологиях. Таким образом значительно снижается себестоимость выплавляемой конечной ванадиевой лигатуры.

Кроме того, имеется потребность сталелитейных заводов в ванадиевых ферросплавах в количестве до 1000–1500 т в год. Выплавка феррованадия осуществляется без использования дорогостоящего восстановителя – металлургического кокса (стоимость которого достигает 400–420$ США за 1 тонну), что позволяет снизить себестоимость получения сплава по сравнению с традиционной технологией.

Выплавка ванадиевой лигатуры по новой технологии

Предлагаемый новый способ выплавки феррованадия вели плавкой «на блок». Загружали шихту, состоящую из пентаоксида ванадия и комплексного кремнеалюминиевого восстановителя, стружки металлической и извести. Характеристика шихтовых материалов приведена в таблице.

На 1 базовую тонну феррованадия расходуется 710 кг пятиокиси ванадия (90–95 % V2О5), 500 кг комплексного восстановителя марки ФСА65А15, 1350 кг извести, 250 кг железной стружки. Плавка шла с нижним запалом. Скорость плавления шихты составляет около 190–210 кг/(м2∙мин) при содержании алюминия в шихте 100–102 % от теоретически необходимого. Полученный сплав содержит до 50 % ванадия, 0,3 % углерода и 2 % алюминия.

Схема технологического процесса по предлагаемой технологии:

● загрузка шихты в реакционное пространство блока;

● проплавка;

● остывание с блоком;

● разбор блока;

● отделение шлака от выплавленного металла.

Характеристика шихтовых материалов для выплавки феррованадия предлагаемым способом

|

Материал |

Содержание компонентов, мас. % |

|||||

|

V |

MnO |

Si |

Аl |

С |

Fe |

|

|

Пентаоксид ванадия |

90–95 |

2,6–1,0 |

– |

– |

– |

– |

|

Комплексный кремнеалюминиевый восстановитель |

– |

– |

не менее 60 |

10–25 |

0,1–1 |

ост. |

Данная технология позволила решить следующие проблемы: использовать отечественное сырье; повысить извлечение ванадия в металл (степень извлечения ванадия 93–96 %); увеличить производительность процесса и упростить технологию производства за счет отсутствия дополнительных промежуточных операций, таких как дробление, рафинирование; сократить угар алюминия и улет пентаоксида ванадия из плавильного агрегата, расход огнеупоров, потерь тепла с поверхности расплава, его выбросов и выплесков. Также в процессе плавки не используются добавки алюминиевого порошка или лома, так как алюминий содержится в комплексном кремнеалюминиевом сплаве. Удалось получить не рассыпающийся шлак и уменьшить его количество, а также снизить наличие в нем «корольков» металла и исключить из состава шихты дорогостоящий коксовый орешек.

Выводы

Разработана новая технология выплавки ванадиевой лигатуры. Проведен сравнительный эксперимент традиционной технологии и разработанной. Применение новой технологии позволило частично решить как сырьевую проблему, так и экологические задачи, касающиеся утилизации отходов угольной промышленности в Республике Казахстан и способно удовлетворить возрастающую потребность в ванадиевых ферросплавах.