В современной промышленности реальную опасность представляет большое количество водоемких технологических процессов, сопровождающихся образованием токсичных производственных сточных вод (ПСВ), содержащих вредные примеси соединений тяжелых металлов, органических добавок, неорганических кислот и щелочей. Такие стоки могут оказывать вредное, в том числе канцерогенное, воздействие на организм человека, а также привести к нарушению экологического баланса окружающей среды (ОС). Чтобы избежать вредных последствий хозяйственной деятельности предприятия, необходимо проводить экологическую оценку воздействия на ОС, ужесточать контроль по соблюдению действующих предельно допустимых концентраций (ПДК) на сброс [2, 3], принимать соответствующие меры по их устранению.

Нижегородская промышленная зона характеризуется большим количеством промышленных предприятий приборостроения и точного машиностроения, ПСВ которых несут потенциальную экологическую опасность загрязнения бассейна реки Волги – источника питьевого водоснабжения для более чем 20 млн человек [7].

Разнообразная номенклатура защитно-декоративных и функциональных покрытий, наносимых на поверхность деталей и корпусов изделий радиоэлектронной аппаратуры (РЭА), обуславливает накопление на предприятиях приборостроения концентрированных сточных вод, содержащих широкий спектр высокотоксичных загрязняющих веществ. К ним в первую очередь относятся ионы таких тяжелых металлов (ИТМ), как хром, олово, медь, висмут, никель, а также высокоопасные органические примеси (уротропин) в составе производственных стоков (табл. 1, 2).

В настоящее время на предприятиях приборостроения и точного машиностроения ужесточаются требования к созданию замкнутых ресурсных оборотов, повышению эффективности очистки ПСВ и снижению отрицательного воздействия производственных сбросов и неорганизованного складирования гальванических отходов на водные объекты. Возникает необходимость разработки новых модулей локальной очистки моностоков, модернизации действующих локальных очистных сооружений (ЛОС) предприятия, утилизации и переработки гальваношламов, образующихся в процессе обезвреживания промышленных стоков гальванических производств (ГП).

Целью данной работы явилась оценка экологической опасности сточных вод применяемых водоемких технологий ГП, характерных для Нижегородской промышленной зоны. Был проведен экологический мониторинг водоемких технологических процессов обработки поверхности деталей и корпусов РЭА, рассмотрены (табл. 1, 2) и проанализированы (табл. 2, 3) составы сточных вод, поступающих на ЛОС предприятий, оценена экологическая опасность компонентов ПСВ. На основании проведенных расчетов сформулированы рекомендации по снижению отрицательного воздействия водоемких технологических процессов гальванического производства, а также предложены технологии локальной очистки сточных вод и утилизации гальваношламов.

Экологическая оценка уровня опасности стоков, поступающих на ЛОС предприятий приборостроения, производилась с помощью программы EcologyDanger [5, 6]. Данная компьютерная программа основана на определении коэффициента экологической опасности (Кэк.оп) компонентов сточных вод. Физический смысл Кэк.оп – объем воды, необходимой для разбавления ПСВ до требований предельно допустимых концентраций загрязняющих веществ в зависимости от условий сброса ПСВ.

м3/м2 (1)

м3/м2 (1)

где Сi – концентрация вещества в i-ом стоке, кг/м3; N – количество стоков, в которых присутствует данное вещество; ПДКв – допустимая концентрация данного вещества в водоеме, кг/м3; Wi – объемный расход i-ого стока, м2/год; Q – годовая программа выпуска продукции, м2/год.

Таблица 1

Состав загрязняющих веществ водоемкого технологического процесса нанесения покрытия олово-висмут

|

№ п/п |

Тип ванны |

Число ванн |

Вредное вещество |

ПДКр/х*, мг/л |

Концентрация, г/л |

Число сливов ванны в год |

Объём сливов, л |

|

1 |

Обезжиривание хим. |

2 |

NaOH |

50** |

30 |

12 |

400 |

|

2 |

Обезжиривание хим. |

2 |

Na3PO4 |

0,2 |

10 |

12 |

400 |

|

3 |

Обезжиривание хим. |

2 |

Na2SiO3 |

10 |

20 |

12 |

400 |

|

4 |

Промывка |

1 |

NaOH |

50** |

0,3 |

12 |

400 |

|

5 |

Промывка |

1 |

Na3PO4 |

0,2 |

0,1 |

12 |

400 |

|

6 |

Промывка |

1 |

Na2SiO3 |

10 |

0,2 |

12 |

400 |

|

7 |

Обезжиривание электрохим. |

2 |

NaOH |

50** |

30 |

12 |

400 |

|

8 |

Обезжиривание электрохим. |

2 |

Na3PO4 |

0,2 |

10 |

12 |

400 |

|

9 |

Обезжиривание электрохим. |

2 |

Na2SiO3 |

10 |

20 |

12 |

400 |

|

10 |

Промывка |

1 |

NaOH |

50** |

0,3 |

12 |

400 |

|

11 |

Промывка |

1 |

Na3PO4 |

0,2 |

0,1 |

12 |

400 |

|

12 |

Промывка |

1 |

Na2SiO3 |

10 |

0,2 |

12 |

400 |

|

13 |

Травление хим. |

2 |

HCl |

80** |

200 |

6 |

400 |

|

14 |

Травление хим. |

2 |

уротропин |

0,5 |

40 |

6 |

400 |

|

15 |

Промывка |

1 |

HCl |

80** |

2 |

12 |

400 |

|

16 |

Промывка |

1 |

уротропин |

0,5 |

0,4 |

12 |

400 |

|

17 |

Олово-висмут |

2 |

SnSO4 |

0,112 |

40 |

1 |

400 |

|

18 |

Олово-висмут |

2 |

BiSO4 |

0,1 |

1,0 |

1 |

400 |

|

19 |

Олово-висмут |

2 |

H2SO4 |

100 |

100 |

1 |

400 |

|

20 |

Промывка |

2 |

SnSO4 |

0,112 |

0,4 |

12 |

400 |

|

21 |

Промывка |

2 |

BiSO4 |

0,1 |

0,01 |

12 |

400 |

|

22 |

Промывка |

2 |

H2SO4 |

100 |

1 |

12 |

400 |

Таблица 2

Состав загрязняющих веществ водоемкого технологического процесса хромирования

|

№ п/п |

Тип ванны |

Число ванн |

Вредное вещество |

ПДКр/х*, мг/л |

Концентрация, г/л |

Число сливов ванны в год |

Объём сливов, л |

|

1–16 |

Аналогично данным табл. 1 |

||||||

|

17 |

Меднение |

2 |

CuSO4 |

0,004 |

200 |

2 |

650 |

|

18 |

Меднение |

2 |

H2SO4 |

100 |

60 |

2 |

650 |

|

19 |

Промывка |

1 |

CuSO4 |

0,004 |

2 |

12 |

650 |

|

20 |

Промывка |

1 |

H2SO4 |

100 |

0,6 |

12 |

650 |

|

21 |

Никелирование блестящее |

2 |

NiSO4 |

0,01 |

250 |

2 |

650 |

|

22 |

Никелирование блестящее |

2 |

NiCl2 |

0,01 |

40 |

2 |

650 |

|

23 |

Никелирование блестящее |

2 |

H3BO3 |

0,5 |

40 |

2 |

650 |

|

24 |

Промывка |

1 |

NiSO4 |

0,01 |

2,5 |

12 |

650 |

|

25 |

Промывка |

1 |

NiCl2 |

0,01 |

0,4 |

12 |

650 |

|

26 |

Промывка |

1 |

H3BO3 |

0,5 |

0,4 |

12 |

650 |

|

27 |

Хромирование |

2 |

CrO3 |

0,002 |

350 |

1 |

650 |

|

28 |

Хромирование |

2 |

H2SO4 |

100 |

3 |

1 |

650 |

|

29 |

Хромирование |

2 |

NaOH |

50** |

50 |

1 |

650 |

|

30 |

Промывка |

1 |

CrO3 |

0,002 |

3,5 |

12 |

650 |

|

31 |

Промывка |

1 |

H2SO4 |

100 |

0,03 |

12 |

650 |

|

32 |

Промывка |

1 |

NaOH |

50** |

0,5 |

12 |

650 |

Примечание. ПДКр/х* – предельно допустимая концентрация в водоемах рыбохозяйственного назначения [2]; ** – условия приема загрязняющих веществ со сточными водами предприятий в систему канализации города Нижнего Новгорода [3].

Таблица 3

Массы экологически опасных загрязняющих веществ в составе ПСВ

|

Вещество |

Масса, кг |

КЭО, (м3/м2) |

ЛПВ* |

|

При нанесении сплава олово-висмут |

|||

|

Na3PO4 |

233,4 |

349,36 |

сан. |

|

SnSO4 |

116,6 |

204,14 |

токс. |

|

уротропин |

274,7 |

109,34 |

сан-токс. |

|

При проведении технологии хромирования |

|||

|

CuSO4 |

939,6 |

46490,00 |

токс. |

|

Na3PO4 |

707,9 |

1059,92 |

сан. |

|

уротропин |

707,9 |

282,38 |

сан-токс. |

|

CrO3 |

1216,6 |

118580,00 |

токс. |

|

NiCl2 |

187,9 |

3719,20 |

токс. |

|

NiSO4 |

1174,5 |

23245,00 |

токс. |

Примечание. *Лимитирующий признак вредности (ЛПВ) – санитарно-гигиенический показатель, токс. – прямое токсическое воздействие на водные биологические ресурсы; сан. – нарушение экологических условий, ухудшение способности самоочищения водоемов рыбохозяйственного назначения; сан-токс. – действие вещества на водные биологические ресурсы и санитарные показатели водоемов рыбохозяйственного назначения.

При анализе полученных данных (табл. 3) установлено, что загрязняющими компонентами в составе ПСВ с наибольшими коэффициентами экологической опасности являются ионы металлов Cr6+, Ni2+, Сu2+, органическая добавка уротропин и фосфат-ионы PO43-.

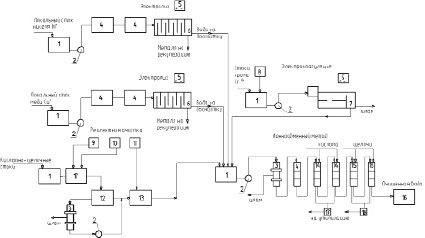

Для повышения экологической безопасности и ресурсосбережения гальванических производств, содержащих водоемкие операции обезжиривания, химического травления, хромирования, покрытия олово-висмут и др., предлагаем проводить селективное извлечение ценных компонентов из ПСВ [6, 7] и дальнейшую комплексную доочистку на ионообменных фильтрах (рис. 1).

В предложенной схеме ценные металлы с положительным (ионы Cu2+) и незначительным отрицательным (ионы Ni 2+) значением электродного потенциала локально выделяются из стоков на отрицательно заряженных электродах (Kt:) электролизеров (рис. 1, п. 6) и возвращаются в производство. Химический процесс электролиза включает

Kt: Me2+ + 2 e− → Me0 (2)

An: 2Н2О – 4 e− → О2 + 4Н+ (3)

2MeSO4 + 2Н2О →2Me 0+О2 + 2H2SO4 (4)

Локальной очистки также требуют и соединения Cr6+, поскольку являются высокотоксичным компонентом, при вдыхании паров которого возникает высокая опасность развития раковых опухолей. Перед общецеховой очисткой в составе ЛОС ионы Cr6+ необходимо локально восстановить до менее токсичных ионов Cr3+, что осуществляется в электрокоагуляторе (рис. 1, п. 7).

Химический процесс электрокоагуляции:

при

ph < 5,5: Cr2O72- + 14H+ + 6e = 2Cr3+ + 7H2O (5)

при

ph > 5,5: Cr2O72- + 4H2O + 3e = 2Cr(OH)3↓ + 5OH- (6)

Прошедший электрохимическую очистку сток, совместно с нейтрализованными кислотно-щелочными сточными водами направляется на дальнейшую доочистку на ионообменных фильтрах (рис. 1, пп. 14, 15). Установки обессоливания на ионообменных фильтрах позволяют добиться качества воды, удовлетворяющего требованиям ГОСТ 9.314.90 к использованию в качестве промывных вод деталей и корпусов в ГП.

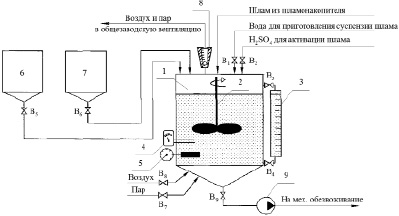

Гальванические отходы, образующиеся на различных стадиях очистки, являются многокомпонентными, качественный состав их может сильно изменяться (табл. 4). Как оптимальный метод для утилизации гальваношлама сложного состава предложен метод ферритизации [4] с последующим механическим обезвоживанием на вакуум-фильтрах. Данный метод позволяет не только полностью обезвредить гальваношлам, но и использовать его в качестве сорбента при очистке ПСВ, что обеспечит повышение эффективности процессов осветления при нейтрализации и сорбционной доочистке сточных вод (рис. 2).

Рис. 1. Технологическая схема очистки ПСВ предприятия приборостроения: 1 – накопитель стоков, 2 – насос, 3 – механический фильтр, 4 – сорбционный фильтр, 5 – выпрямитель, 6 – электролизер, 7 – электрокоагулятор, 8 – дозатор р-ра хлорида натрия, 9 – дозатор щелочного р-ра, 10 – дозатор флокулянта, 11 – дозатор р-ра кислоты, 12 – отстойник, 13 – осветлитель, 14 – катионитовый фильтр, 15 – анионитовый фильтр, 16 – резервуар чистой воды, 17 – реактор нейтрализации

Таблица 4

Усредненный состав гальваношламов [1]

|

Показатель |

Содержание, г/кг |

Соотношение в % |

Показатель |

Содержание, г/кг |

Соотношение в % |

|

|

Влажность |

800 |

80 % |

Медь (II) |

81 |

0,81 % |

|

|

Железо (общее) |

77,5 |

7,75 % |

Цинк (II) |

21 |

0,21 % |

|

|

Кальций (II) |

68,4 |

6,84 % |

Алюминий (III) |

1,7 |

0,17 % |

|

|

Хром (III) |

25,8 |

2,58 % |

Др. металлы |

5 |

0,50 % |

|

|

Никель (II) |

11,4 |

1,14 % |

Размер частиц, d* |

0,7–1,4 мкм |

– |

Примечание. * – размер твердых частиц осадка соответствует диаметру гидроксидов после электрохимического или реагентного осаждения.

Рис. 2. Технологическая схема процесса ферритизации: 1 – реактор ферритизации, 2 – мешалка, 3 – уровнемерное стекло, 4 – рН-метр, 5 – термометр, 6, 7 – емкости с растворами сульфата железа (II) и едкого натра, 8 – ротаметр, 9 – насос, B1...В9 – вентили

Химический процесс ферритизации делится на 2 этапа:

– образование смешанных гидроксидов (при добавлении раствора соли Fe(II))

3-n Fe 2+ + nMe 2+ + 6OH- → MenFe 3-n(OH)6 (7)

– образование ферритов (при последующем окислении кислородом воздуха)

MenFe 3-n (OH)6 + O2 → MenFe 3-n O4 + 2H2O + 2OH- (8)

Выводы

● Проведенная экологическая оценка потенциальной опасности сточных вод предприятий приборостроения и точного машиностроения обусловила необходимость разработки новых модулей локальной очистки моностоков, модернизации действующих локальных очистных сооружений, утилизации и переработки гальваношламов, образующихся в процессе обезвреживания промышленных стоков;

● применение локальных установок обезвреживания экологически опасных компонентов в стоках в составе ЛОС предприятия, систем замкнутого ресурсо- и водооборота и переработки отходов на промышленных предприятиях помимо улучшения экологической обстановки в Нижегородском регионе будет способствовать и уменьшению ресурсоемкости основных производств;

● обезвреживание гальваношламов сложного состава методом ферритизации позволит значительно уменьшить вымываемость ионов тяжелых металлов из гальваношламов, что резко снижает их экологическую опасность для окружающей среды;

● реализация вышеперечисленных мероприятий позволит не только снизить существующие объемы опасных производственных стоков без глобального изменения схемы очистки и увеличения площадей, но и уменьшить потребление химических реагентов на очистку; на 25–40 % сократить количество вновь образуемых твердых отходов после очистки ПСВ; утилизировать ценные компоненты из отходов с возвратом их в производство.