В настоящее время одним из основных направлений развития лесопромышленного комплекса является рациональное использование природных ресурсов и охрана окружающей среды. В связи с этим возрастает актуальность использования макулатуры в качестве волокнистого сырья при производстве бумаги и картона. Кроме того, применение макулатуры позволяет снизить остроту вопросов охраны окружающей среды за счет сокращения использования лесных ресурсов и утилизации накапливающихся бумажно-картонных отходов [3].

Объемы переработки и потребления макулатурного сырья в производстве бумаги и картона постоянно возрастают. Так, по данным ФАО в 2010 году доля использования макулатурной массы в композиции бумаги и картона составила свыше 50 % независимо от вида вырабатываемой продукции. Во всем мире макулатурная масса используется в производстве: газетной бумаги – 12 %; контейнерного картона «тест-лайнер» и бумаги-основы для гофрирования – 29 %; коробочного картона – 19 % [1].

Крупнейшими переработчиками макулатуры в России являются ОАО «Санкт-Петербургский КПК» (входит в лесопромышленную группу ЗАО «Илим Палп Энтерпрайз», до 18 % рынка), ЗАО «Набережно-Челнинский КБК» (10,5 %), Алексинская КФ (12,1 %), ООО «Ступинский КПК» (10 %), ОАО «Картонтара» (Майкоп, 9 %), перерабатывающие более 100 тыс. т макулатуры в год каждый [2].

Использование макулатурной массы в производстве бумаги и картона позволяет снизить себестоимость готовой продукции. Однако увеличение объемов макулатурной массы ограничено ввиду значительного снижения качества волокнистой структуры [6, 7, 10].

В связи с этим одной из актуальных задач, стоящих перед целлюлозно-бумажной промышленностью, является интенсификация процессов переработки макулатуры, направленная на улучшение прочностных характеристик и повышение белизны вторичных волокон целлюлозы. Одним из важнейших этапов переработки макулатурного сырья является процесс облагораживания, который включает диспергирование, удаление печатной краски и отбелку вторичного целлюлозного сырья [11].

Отбелка является важной операцией технологического процесса переработки макулатуры в высококачественный волокнистый полуфабрикат, которая осуществляется в том случае, когда предъявляются повышенные требования к бумагообразующим свойствам макулатурной массы и в первую очередь к белизне полуфабриката.

Желтый оттенок волокнам макулатурной массы придают хромофорные группы лигнина, которые образуются в результате окисления фенольных гидроксильных групп лигнина в хинонные, а также металлы переменной валентности, образующие с фенольными группами окрашенные комплексы.. При оптимальных условиях отбелки реагентами, сохраняющими лигнин, можно достичь белизны макулатурной массы до 84 %. Дальнейшее повышение белизны макулатурной массы затруднительно даже при увеличении расхода отбеливающих реагентов, поскольку их воздействию подвергаются только те хромофорные структуры, которые придают окрашивание волокнам. В этом случае необходимо использовать отбеливающие реагенты, удаляющие лигнин. Благодаря удалению лигнина волокно набухает более легко, и пластичность и гибкость волокна возрастают. С другой стороны происходят потери гемицеллюлоз, что приводит к снижению прочности целлюлозы [4].

Для отбелки с сохранением лигнина используются пероксид водорода, дитионит натрия, формамидин сульфиновой кислоты, а для удаления лигнина – гипохлорит натрия, диоксид хлора, кислород, озон.

Так, отбелка макулатурной массы, состоящей преимущественно из волокон целлюлозы, производится при использовании делигнифицирующих химических реагентов, которые вступают во взаимодействие с различными хромофорными структурами волокнистого полуфабриката. А отбелку макулатуры, содержащей механическую древесную массу, осуществляют способом, при котором не происходит удаление лигнина.

Белящее действие пероксида водорода в щелочной среде основано на способности пероксида образовывать ион гидропероксида:

Н2О2 + ОН- → НОО- + Н2О.

В кислой среде действие пероксида водорода основано на образовании иона гидроксония (ОН+), сильного, но менее избирательного окислителя.

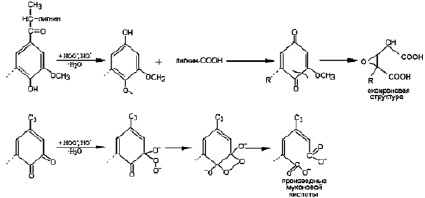

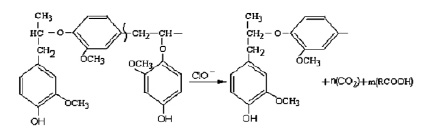

При воздействии щелочного раствора пероксида водорода происходит деполимеризация лигнина и образование структур, растворимых в щелочи:

Конечным продуктом глубокой деструкции лигнина при обработках пероксидом водорода являются дикарбоновые кислоты, оксикислоты, ацетальдегид, уксусная кислота, метанол.

Этерифицированные структурные фрагменты лигнина устойчивы к действию пероксида водорода в щелочной среде, за исключением структур коричного альдегида и других карбонилсодержащих структур. По этой причине деградация лигнина при делигнификации пероксидом водорода протекает не полностью. Основное количество пероксида водорода расходуется, как уже отмечалось, на разрушение ароматических колец со свободными фенольными гидроксилами, незначительная часть реагента идет на разрушение хромофорных групп.

При обработке целлюлозы гипохлоритом реакция гипохлорита с лигнином идет в два этапа (быстрый – начальный и заключительный – медленный). В результате этой реакции происходит окислительная деструкция лигнина, реакции хлорирования и деметилирования практически не имеют места.

Считают, что окисление лигнина гипохлоритом в щелочной среде протекает по реакции типа «peeling» путем постепенного отщепления структурных фрагментов лигнина, содержащих свободные фенольные гидроксилы, с образованием органических кислот и укороченной молекулы с новым фенольным гидроксилом [5]:

На целлюлозу гипохлорит действует как неспецифический окислитель. В основном при воздействии гипохлорита на целлюлозу окисляются спиртовые группы во втором, третьем и шестом положениях до карбонильных, а затем до карбоксильных групп. Кроме того, происходит расщепление пиранозного кольца между первым и вторым, вторым и третьим атомами углерода, а также расщепление ацетальной связи и снижение степени полимеризации целлюлозы.

Процесс отбелки оказывает существенное влияние на различные свойства целлюлозного волокна. Так, длина волокна при отбелке не изменяется, но из-за потерь в выходе линейная плотность волокна снижается, что оказывает благоприятное влияние на сопротивление раздиранию. Благодаря удалению лигнина волокно набухает более легко, и пластичность и гибкость волокна возрастают. Это усиливает образование связей между волокнами при формовании. С другой стороны, слишком высокие потери гемицеллюлоз ухудшают способность к адгезии в точках контакта, что в конце концов приводит к снижению прочности целлюлозы. Прочность волокон снижается в результате разрушения целлюлозных цепей.

Изучение влияния различных отбеливающих реагентов на физико-механические показатели макулатурной массы, проведенное в данной работе, свидетельствует о том, что наиболее прочные образцы были получены при использовании состава, включающего пероксид водорода, гидроксид и силикат натрия [9].

Помимо пероксида водорода в качестве отбеливающего реагента, удаляющего лигнин, был изучен гипохлорит натрия [8]. Концентрация отбеливающих реагентов составляла 30 %. После обработки полученную макулатурную массу подвергали реагентами флотации.

Так, при отбелке макулатурной массы пероксидом водорода разрушающее усилие составляет 39,78 Н, а при отбелке гипохлоритом натрия – 9,16 Н, что свидетельствует о том, что прочность целлюлозного волокна при отбелке пероксидом водорода существенно выше. Помимо этого, гибкость целлюлозного волокна также выше при отбелке пероксидом водорода: прочность при растяжении больше на 3,061 кН/м, а разрывная длина на – 0,971 км.

Полученные зависимости могут объясняться тем, что пероксид водорода является более мягким окислителем в сравнении с гипохлоритом натрия. Следовательно, в случае использования растворов перекиси водорода значительной деструкции целлюлозного волокна при отбелке не происходит.

Снижение прочности целлюлозы, отмечаемое при отбелке гипохлоритом, связано с уменьшением вязкости (или степени полимеризации) целлюлозы. При достижении определенного значения вязкости прочность уменьшается прямо пропорционально снижению вязкости, т.е. прочность целлюлозы определяется прочностью отдельного волокна. При значениях вязкости выше этого критического значения прочность практически не зависит от величины степени полимеризации и вязкости, т.е. определяется прочностью межволоконных связей [5].

Таким образом, наблюдающееся в настоящее время расширение объемов использования макулатурной массы при изготовлении бумаги и картона требует от производителей повышения эффективности процесса отбелки при одновременном сохранении высоких прочностных характеристик целлюлозного волокна. В связи с этим при выборе отбеливающих реагентов представляется целесообразным контролировать их влияние на физико-механические показатели вторичных волокон целлюлозы.