Широкое применение полимерных материалов объясняется их экономичностью и набором ценнейших физико-механических свойств. В связи с этим возникает проблема утилизации отходов, появляющихся в результате использования продукции полимерной промышленности [14, 15]. Упаковка из синтетических полимеров, составляющая 40 % бытового мусора, практически «вечна» – она не подвергается разложению. Все виды пластмассовых отходов, теряя некоторые показатели по сравнению с товарными продуктами, сохраняют в достаточной степени комплекс исходных физико-механических свойств, благодаря чему они могут найти применение в композициях с другими материалами, наполнителями (тальк, мел, волокна и другие), то есть возможна их вторичная переработка – рециклинг.

Достоинством рециклинга является получение дополнительного количества полезных продуктов для различных отраслей народного хозяйства. Рециклинг является не только экономически целесообразным, но и экологически предпочтительным решением проблемы использования полимерных отходов [14, 16].

Подсчитано, что ежегодно рециклингу подвергается только незначительная часть полимерных отходов (в том числе полиэтиленовых). Поэтому обоснованным будет использование этих отходов в качестве матрицы для создания композиционных наполненных материалов [7, 8]. Содержание добавок в полимерной композиции может изменяться в очень широких пределах. В зависимости от поставленной задачи, вида добавки и природы полимера оно может составлять от долей процента до 95 % [12].

Композиционные материалы (композиты) (от лат. compositio – составление) – многокомпонентные материалы, состоящие из двух или более компонентов, количественное соотношение которых должно быть сопоставимым. Компоненты существенно отличаются по свойствам, а их сочетание должно давать некий синергический эффект, который трудно предусмотреть заранее [1, 10, 15].

Состояние и развитие промышленности пластмасс, в частности полиолефинов (полиэтилена, полипропилена и др.), в настоящее время во многом определяется уровнем развития технологии производства композиционных материалов, мировой выпуск которых составляет более 10 % от общего выпуска полимеров, значительная часть – это наполненные полимеры, содержащие мелкодисперсные или коротковолокнистые наполнители.

Химическая природа наполнителей может быть разнообразна: мел, тальк, слюда, оксиды металлов, стеклосферы, углерод в виде сажи или фуллеренов, аэросил, чешуйки стекла или глины (монтмориллонит), каучукоподобные включения [2, 5, 13, 15].

Использование в одном материале нескольких матриц (полиматричные композиционные материалы) или наполнителей различной природы (гибридные композиционные материалы) значительно расширяет возможности регулирования свойств композитов [1].

Возможности создания композитов практически неисчерпаемы, поскольку велико число сочетаний, которое можно сделать из огромного количества компонентов, пригодных для их получения. Их разнообразие определяется химической природой, размерами, формой и количеством дисперсной фазы, а также характером взаимодействия фаз на границе раздела. Дисперсная фаза в полимерном композиционном материале может быть твердой (в виде порошка или волокон), жидкой или газообразной. Существуют полимерные композиты, представляющие собой смеси термодинамически несовместимых полимеров [12].

Причем это количество сочетаний следует еще умножить на число различных структур компонентов, которые можно получить, управляя их формированием путем изменения технологии изготовления материалов.

Исследование проводилось с целью изучения воздействия химической природы и концентрации дисперсных частиц минерального наполнителя на свойства получаемых композиций с полимером.

Для достижения поставленной цели выполнено экспериментальное определение степени воздействия неорганического наполнителя на относительное удлинение при разрыве композиционного полимерного материала.

Для проведения эксперимента использовали тальконаполненные и мелонаполненные композиции на основе вторичного полиэтилена высокого давления с концентрацией наполнителя 25 %, 50 % и 75 %.

Композиции на основе вторичного ПЭВД получали на одношнековом экструдере. Для облегчения переработки и предотвращения деструкции в композицию вводили 0,25 % термостабилизатора и смазки.

Метод определения относительного удлинения при разрыве стандартизирован ГОСТ 11262-80 «Пластмассы. Методы испытания на растяжение». Метод основан на растяжении испытуемого образца с установленной скоростью деформирования. Стандарт не распространяется на ячеистые пластмассы и пленки толщиной до 0,1 мм [3].

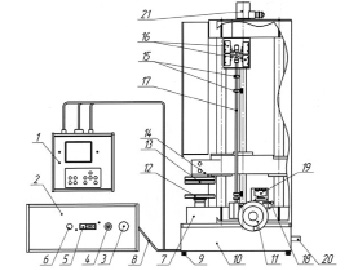

Испытание проводилось на машине (рис. 1), которая при растяжении образца обеспечивала измерение нагрузки с погрешностью не более 1 % от измеряемой величины и постоянную скорость раздвижения зажимов в пределах, требуемых стандартом.

Перед испытанием на образцы наносили необходимые метки. Метки не должны ухудшать качество образцов или вызывать разрыв образцов в местах меток. Толщину и ширину образцов измеряли в трех местах, в середине и на расстоянии 5 мм от меток. Из полученных значений вычисляли среднее арифметическое значение.

Рис. 1. Общий вид испытательной машины РМУ – 0,05 – 1. 1 – пульт оператора; 2 – блок силовой; 3 – кнопка «СТОП»; 4 – кнопка «ПУСК»; 5 – выключатель автоматический; 6 – лампочка «СЕТЬ»; 7 – установка испытательная; 8 – устройство соединительное; 9 – опора; 10 – основание; 11 – маховик; 12 – опора нижняя; 13 – опора верхняя; 14 – траверса подвижная; 15 – упоры; 16 – выключатели конечные; 17 – шток; 18 – рукоятка; 19 – выключатель конечный; 20 – болт заземления; 21 – датчик перемещения

Таблица 1

Относительное удлинение при разрыве мелонаполненного ПЭВД

|

Состав композиции |

ПЭВД (втор) |

ПЭВД (втор) + 25 % мел |

ПЭВД (втор) + 50 % мел |

ПЭВД (втор) + 75 % мел |

|

Относительное удлинение при разрыве, % |

500 |

200 |

50 |

20 |

Таблица 2

Относительное удлинение при разрыве тальконаполненного ПЭВД

|

Состав композиции |

ПЭВД (втор) |

ПЭВД (втор) + 25 % тальк |

ПЭВД (втор) + 50 % тальк |

ПЭВД (втор) + 75 % тальк |

|

Относительное удлинение при разрыве, % |

500 |

190 |

50 |

20 |

Образцы закреплялись в зажимы испытательной машины по меткам. Зажимы равномерно затягивались, чтобы исключить скольжение образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления. Испытание проводили при комнатной температуре и при скорости раздвижения зажимов испытательной машины, предусмотренной в нормативно-технической документации на материал.

При испытании измеряли нагрузку и удлинение образца непрерывно или в момент его разрушения. Допускается определение удлинения образца по изменению расстояния между зажимами. Результаты эксперимента представлены в табл. 1 и 2.

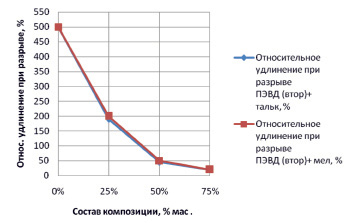

Изменение относительного удлинения при разрыве от массового содержания талька и мела в композиционных материалах представлено на рис. 2.

Рис. 2. Зависимость относительного удлинения при разрыве минералонаполненных композиций вторичного ПЭВД от содержания наполнителя

Относительное удлинение при разрыве достигает минимума при максимальном наполнении минеральным порошком. Это свидетельствует о том, что у наполненного ПЭВД повышается жесткость, улучшается формуемость, происходит снижение усадки и деформации при формовании.

Исследования физико-химических свойств минералонаполненных композитов (показатель текучести расплава, плотность и стойкость к действию химических сред) отражены в работе [4]. Все эксперименты проводились на кафедре химии Магнитогорского государственного технического университета им. Г.И. Носова [11].

Таким образом, на основании полученных данных можно сделать вывод, что минералонаполненная композиция с лучшими механическими показателями – композиция с концентрацией наполнителя 75 %, но переработка такой композиции требует особых режимов и дополнительного введения модификаторов, которые улучшают смачиваемость наполнителя расплавом полимера и способствуют меньшему износу оборудования при производстве изделий, поэтому считаем, что тальконаполненные и мелонаполненные композиции с количеством наполнителя 50 % будут оптимальными, что показано в работах авторов [4, 6, 9, 17]. Таким образом, композиция с содержанием наполнителя 50 % имеет более высокий экономический эффект по сравнению с композициями, в которых концентрация талька и мела 25 % и 75 %.