Современной тенденцией развития металлургических производств является утилизация техногенных отходов. Однако ряд металлургических предприятий в силу тех или иных объективных причин не может полностью утилизировать свои производственные отходы. Перспективы развития металлургического производства на АО «АрселорМиттал Темиртау» на ближайшие годы способствуют увеличению количества вырабатываемого шлака до 900 тыс. тонн, в том числе доменного – 600 тыс. тонн, конвертерного шлака – до 300 тыс. тонн в год. Анализ современного состояния и тенденции развития технологии утилизации конвертерного шлака по литературным источникам показал, что в странах Евросоюза шлак, полученный при производстве стали, практически полностью находит свое применение в дорожном строительстве (48 %), гидротехнике (3 %), производстве удобрений (3 %), использовании для внутренних технических нужд (10 %), около 13 % отправляется на захоронение в отвалы. По данным АО «АрселорМиттал Темиртау», конвертерный шлак перерабатывают с целью извлечения металлического скрапа, при этом более 80 % шлака поступает в отвал. По результатам исследования в отвальном шлаке АО «АрселорМиттал Темиртау», содержание железа составляет 20–25 %, которое теряется с отходами и составляет около 70 % от общего содержания железа в шлаке (1 часть данной статьи) [6].

Другие регионы в мире выбирают совершенно новые способы использования шлаков. Например, на Египетском берегу Красного моря построены искусственные рифы из металлических шлаков, на которых успешно выращивают кораллы, а в Южной Корее – морские водоросли. Два характерных примера, которые отчетливо свидетельствуют, что шлаки не только не попали в жернова экологической и ресурсосберегающей политики, а успешно используются для улучшения окружающей среды.

Поведение фосфора в расплаве железа. Образование фосфидов железа (Fe3P, Fe2P, FeP, FeP2). В системах Fe-P-O и Fe-C-P-O (с малым содержанием углерода) фосфор обычно слабо раскислен. Особое значение фосфора в производстве стали определяется следующими факторами:

– фосфор, как правило, нежелательная примесь;

– дефосфорация всех конвертерных шлаков (шихты) возможна только в процессе выплавки стали;

– фосфор служит источником тепла при томассовском и LDAC процессах.

Основная реакция. Экзотермическая, протекает в окислительный период плавки. Образующийся трифосфат растворим в шлаке:

2[P] + [5O] = (3FeO?P2O5) – ?H.

При использовании известковых шлаков, содержащих FeO, дефосфорация протекает следующим образом:

реакция 1 2[P] + [5O] + (FeO) = (3FeO?P2O5);

реакция 2 (3FeO?P2O5) + 4(СаО) = (4СаО? ?P2O5) + (FeO);

суммарная реакция 2[P] + [5O] + 4(СаО) = = (4СаО?P2O5);

![]() .

.

Требования к процессу дефосфорации. Повышение кислородного потенциала в шлаке и расплаве; высокая реакционная способность [P] и СаО (активный шлак); суммарная реакция дефосфорации экзотермична, а с ростом температуры равновесие сдвигается в сторону повышения содержания фосфора, поэтому дефосфорацию проводят при низких температурах [3].

Исследование закономерностей дефосфорации немагнитной части конвертерного шлака

Основными технологическими параметрами, влияющими на процесс дефосфорации, установленный в результате анализа научно-технической и патентной литературы, являются:

– вид реагента: серная кислота или щелочь;

– температура прохождения реакции, °С;

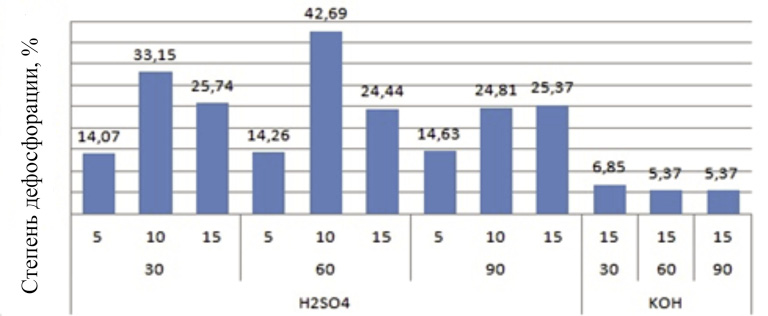

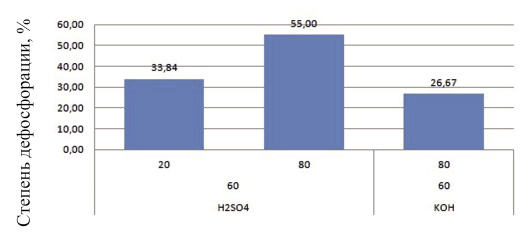

– продолжительность реакции, мин. Дефосфорацию конвертерного шлака производили на установке, состоящей из мешалки магнитной с подогревом. Эксперименты проводили с измельченным до 0,074 мм конвертерным шлаком фракций 20–40, > 40 мм. По условиям эксперимента навеска шлака массой 30 граммов выщелачивалась в 100 мл 5 %-го, 10 %-го или 15 % %-го растворе Н2SO4 или KOH в течение 30, 60 и 90 минут.

Проведены две серии исследований:

– 12 опытов по дефосфорации конвертерного шлака серной кислотой;

– 5 опытов по дефосфорации конвертерного шлака щелочью.

Степень дефосфорации определяется отношением разности исходного и остаточного содержания фосфора в концентрате к содержанию его в исходном концентрате.

![]() ,

,

где Рисх – содержание фосфора в исходном концентрате, %;

Робесф – содержание фосфора в обесфосфоренном концентрате, %.

Для обеспечения воспроизводимости результатов химический анализ исходного необожженного концентрата и концентрата после дефосфорации проводили химическим методом по ГОСТ 23581.11-91 (ИСО 2599-83) [2]. Результаты исследований по дефосфорации конвертерного шлака серной кислоты и щелочью представлены в табл. 1. Степень дефосфорации конвертерного шлака при обработке его серной кислотой и щелочью КОН в зависимости от концентрации реагента, температуры и продолжительности выщелачивания представлена сводной диаграммой (рис. 1–2).

Рис. 1. Зависимость степени дефосфорации конвертерного шлака фракции 20–40 мм от типа (Н2SO4, КОН) и концентрации реагента (5, 10, 15 %), и продолжительности выщелачивания (30, 60, 90 минут). Температура выщелачивания – 20 °С

Рис. 2. Зависимость степени дефосфорации конвертерного шлака фракции > 40 мм от типа реагента (H2SO4, KOH) и температуры выщелачивания (20, 80 °С). Продолжительность – 60 минут