В настоящее время в мировой металлургии сложилась ситуация, когда существующие классические схемы получения цветных металлов (коксохимическое производство – агломерация, производство окатышей – доменная печь – кислородный конвертер или установки газового восстановления – электропечь) практически исчерпали возможности для существенного улучшения показателей работы [1, 6].

С другой стороны, в металлургии цветных металлов, химической промышленности предприятиями накоплено сотни миллионов тонн отходов в виде шламов, пылей, огарков и т.д. Эти отходы содержат большое количество цветных металлов, извлечение которых в настоящий момент не осуществляется из-за отсутствия эффективных промышленных технологий селективного извлечения полезных компонентов [6, 7].

Хранение шламов, пылей, огарков и т.д. сопряжено с катастрофическим воздействием на окружающую среду. В непосредственной близости от крупных предприятий сформированы техногенные месторождения полиметаллических руд. Цветные металлы и их соединения разносятся ветрами, вымываются осадочной водой, попадают в почву и выносятся в водоемы. Концентрация таких элементов, как ртуть, сурьма, цинк, свинец, кадмий, сера, мышьяк, хлор и др. в близлежащих к комбинатам земельных участках и водоемах зачастую многократно превышает ПДК [3, 4].

Вся цветная металлургия в той или иной степени связана с процессами восстановления цветных металлов из оксидов и других соединений. Восстановление протекает преимущественно в гетерогенных системах с участием твердой, жидкой и газовой фаз. Известно, что перевод твердых фаз в парообразное состояние на несколько порядков ускоряет диффузию компонентов и существенно увеличивает скорость протекания химических реакций [1, 5, 7].

Использование газофазных (отходящих газов топлива) процессов позволяет значительно интенсифицировать металлургические технологии, снизить расходы энергоносителей, повысить извлечение полезных компонентов. Одновременно за счет минимизации размеров существенно снижаются капитальные затраты на строительство металлургических агрегатов, понижается себестоимость конечных продуктов. Технологии газофазного восстановления позволяют селективно извлекать полезные компоненты и вовлекать в производство многочисленные техногенные отходы, бедные руды, коллективные концентраты. В настоящее время металлурги ведущих стран мира ведут интенсивные исследования процессов газофазного восстановления [5].

Институты фундаментальных прикладных исследований Ошского государственного университета и природных ресурсов ЮО НАН КР имеют большой опыт успешной разработки, проведения научно-исследовательских и опытно-конструкторских работ, а также строительства, пуска и эксплуатации печей, работающих по технологиям газофазной пирометаллургии.

В институтах фундаментальных прикладных исследований Ошского государственного университета и природных ресурсов ЮО НАН Кыргызской Республики разработаны технологии, предназначенные для получения ртути из ртутосодержащих техногенных отходов, в том числе из отходов цветной металлургии. К достоинствам технологического процесса можно отнести:

– получение ртути в одну стадию из неподготовленных ртутьсодержащих техногенных отходов, с использованием углей;

– возможность селективной переработки отходов металлургического производства;

– возможность сжигания низкосортных марок углей с получением кондиционного генераторного газа и дополнительной выработки электроэнергии.

Процесс газофазного восстановления предназначен для получения ртути в однозонной печи из отходов с использованием рядовых углей.

В работе предложена технологическая схема переработки ртутьсодержащих техногенных отходов на Хайдарканском ртутном комбинате с использованием углей Кыргызстана (взамен природного газа и мазута) в качестве топлива и реагента для извлечения ртути с помощью газофазного восстановления.

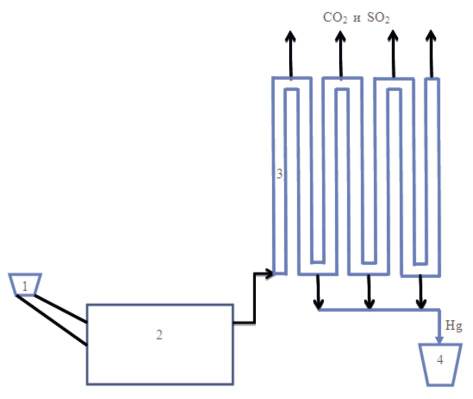

Схема печи восстановления ртути из техногенных отходов приведена на рисунке.

Измельченные ртутьсодержащие техногенные отходы Хайдарканского ртутного комбината Кыргызской Республики термически обрабатываются в барабанной печи с использованием угля для получения ртути. В термической зоне происходит горение угля в ртутьсодержащем техногенном отходе, с помощью кислородного дутья.

Присутствие СО, СО2 и других отходящих газов из термической зоны позволяет избежать переокисления ртутьсодержащего техногенного отхода и поддерживать ртуть в термической зоне в одновалентном состоянии. Для повышения удельной производительности технологического процесса извлечения ртути из шихты, целесообразно поддерживать температуру в термической зоне печи в пределах 550–600 °С, чем температуры испарения (360–450 °С) в первичном технологическом процессе получения ртути. В восстановительную зону печи технологического процесса загружается уголь и при необходимости специальные добавки. Дефицит тепла в зоне восстановления компенсируется частичным дожиганием отходящих горючих газов кислородным дутьем. Отходящие газы передаются дальше в зону газообразования, где осуществляется их полное дожигание с возвратом части тепла в зоны газообразования.

Схема печи восстановления ртути из техногенных отходов: 1 – загрузочное устройство, 2 – барабанная печь, 3 – конденсатор, 4 – емкость для заливки ртути

Влага шихты испаряется на начальном этапе термической обработки без разложения на водород, кислород и удаляется из термической зоны практически в интервале температуры 100–150 °С без взаимодействия с углеродом. Процесс восстановления ртути начинается с температуры 360 °С путем взаимодействия HgS c кислородом воздушного дутья. Углекислые газы, образовавшиеся в технологическом процессе термической обработки ртутьсодержащих отходов, играют роль транспорта испаряемой ртути из термической зоны. Далее газофазная смесь проходя через конденсаторы, охлаждаемые водой, разделяется на ртуть и отходящие газы. Предлагаемый технологический процесс имеет важные преимущества: по сравнению с другими методами(пирометаллургия и др.) полное полезное использование углерода горючего угля; выполнение процессов окисления одних компонентов и восстановления других; возможность переработки ртутьсодержащих техногенных отходов и углей крупностью свыше 20 мм, шихтовых материалов повышенной влажности и смерзшихся конгломератов шихтовых материалов; отличается большей гибкостью и селективностью переработки техногенных отходов, содержащих ценные цветные металлы.

В целом, единственным требованием к шихтовым материалам, поступающим в термическую зону, является возможность дозирования и подачи в рабочую зону печи.

Такие вредные примеси, как S и As, окисляются и нейтрализуются в полной мере благодаря кислородному дутью, переводятся в газовую фазу и удаляются с отходящими газами в качестве экологически безвредных соединений. В результате нами предложена инновационная технология переработки ртутьсодержащих техногенных отходов на Хайдарканском ртутном комбинате для получения ртути.

Таким образом, предлагаемая технология является селективной, высокоэффективной и экологически чистой и поэтому может претендовать как инновационная технология переработки техногенных отходов промышленности для получения ценных компонентов.