Общепризнано, что во всех физиологических процессах животных важная роль принадлежит углеводам. Углеводы, с одной стороны, являются одним из основных источников энергии для животных, а с другой стороны, – питательной средой для синтеза микробиального белка. Недостаток углеводов в рационах крупного рогатого скота (КРС) снижает перевариваемость и усвояемость питательных веществ кормов, приводит к разбалансировке биохимических процессов у животных, снижает молочную продуктивность и продуктивное долголетие, а также дает ряд других негативных последствий. Особенно сильно проявляются отрицательные явления при недостатке углеводов в рационах высокопродуктивных животных, что не позволяет им реализовать свой генетический потенциал продуктивности и существенно уменьшает продуктивное долголетие [5].

В мировой и отечественной практике кормопроизводства существуют различные способы и технологии обработки зернового сырья с целью повышения его питательной ценности и усвояемости. К ним относятся: замачивание, поджаривание, экструдирование, кондиционирование зерна, а также другие способы обработки. Вышеперечисленные технологии обладают рядом существенных недостатков: низкая конверсия зернового крахмала в сахара (5–7 %), высокие энергозатраты и высокая температура обработки [1].

В связи с вышеизложенным, назрела острая необходимость разработки новых технологий, позволяющих перерабатывать имеющееся в хозяйствах зерновое крахмалсодержащее сырье на кормовые патоки малозатратными и экологически безопасными способами.

Одним из путей совершенствования процесса получения кормовой патоки является использование в качестве сырья зерна, разрушенного под действием тепловых и электромагнитных излучений, когда идут изменения крахмальной цепочки. Например, «взрыв» зерна по аналогии с получением воздушной кукурузы [8]. Движущей силой этого процесса является влага зерновки, которая вследствие термовлагопроводности (термодиффузии) по капиллярам и порам перемещается к центру зерна. Осуществить это можно, например, ИК-облучением зерна. Так как величина плотности потока ИК-излучения достаточно большая, то влага, сконцентрированная в центре зерновки, нагревается до 110–150 °С, испаряется очень быстро, что приводит к мгновенному повышению давления водяных паров. При этом зерно разрушается, но не рассыпается, уменьшаются его прочностные характеристики, что способствует снижению энергозатрат при его дальнейшей обработке (помоле, плющении и т.д.), а также облегчается разжевывание животными [2, 6].

Анализ научных и других источников свидетельствует о том, что имеются данные о результатах отдельных работ, направленных на разработку способов и технологических процессов получения и использования полуфабрикатов из зернового сырья на кормовые цели [4, 7]. Однако в литературе отсутствуют данные о получении кормовой патоки из ИК-облученного зерна пшеницы.

Ранее нами были проведены исследования по определению зависимости степени деструкции крахмала и прочностных характеристик зерна пшеницы от влажности и плотности потока ИК-излучения, с учетом, того что влажность зерна при уборке урожая вследствие различных погодных условий находится в диапазоне 12–18 %. Было установлено, что крахмал частично подвергается деструкции, а прочностные характеристики зерна уменьшаются до 6 раз [3]. Эти данные позволяли предположить, что процесс ферментативной биоконверсии облученного зерна должен протекать за более короткие промежутки времени и с меньшими затратами энергии.

Цель исследования

Целью исследования является изучение режимов биоконверсии зерна пшеницы, подвергнутого ИК-облучению при определенных значениях плотности потока и влажности, в кормовую патоку, обеспечивающих увеличение выхода сахаров, снижение продолжительности процесса и, соответственно, энергозатрат.

Материалы и методы исследования

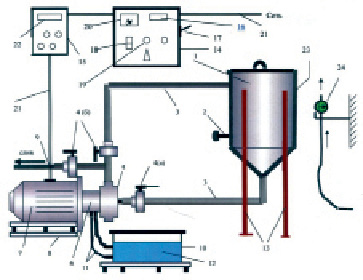

Для исследований было подготовлено цельное зерно пшеницы, обработанное инфракрасным излучением по 9 вариантам, и зерно пшеницы, необработанное, в качестве контроля. Для исследования процесса осахаривания зерна в процессе получения кормовой патоки использовались мультиэнзимные композиции. Исследование влияния параметров биотехнологической конверсии зерна в кормовую патоку проводилось на разработанной в ГНУ СибНИТИП оригинальной установке – гидромеханическом диспергаторе (рисунок).

Лабораторная установка гидродинамического диспергирования. 1 – емкость рециркуляции; 2 – датчик температуры; 3 – продуктопровод; 4 (а–б) – затворы; 5 – кавитационная ячейка; 6 – сальниковый узел; 7 – электродвигатель; 8 – рама-компенсатор; 9 – канал для слива; 10 – модуль охлаждения сальникового узла; 11 – водоподводящие шланги; 12 – вода; 13 – стойки; 14 – щит управления ; 15 – частотный преобразователь;16 – индикатор температуры;17 – выключатель; 18 – кнопки «Пуск» и «Стоп», 19 – кнопка аварийного отключения; 20 – амперметр; 21 – подводящий кабель; 22 – индикатор скорости вращения двигателя, 23 – теплоизоляция; 24 – расходомер воды

При проведении исследований контролировалось содержание сахаров в пробах, отобранных при различных временных выдержках и энергозатраты на производство кормовой патоки.

Общий сахар в патоке определялся по гостированной методике.

Основными элементами гидромеханического диспергатора являются емкость рециркуляции (1) и кавитационная ячейка с рабочими органами (5). В ёмкость рециркуляции заливается вода, включается диспергатор и порциями вносится ИК-обработанное зерно. По окончании внесения зерна вносятся мультиэнзимные композиции, емкость закрывается и далее подвергается гидромеханической обработке. Пробы патоки отбираются через равные промежутки времени. В процессе гидромеханической обработки реакционная масса многократно проходит через рабочие органы. В результате интенсивных гидродинамических и гидромеханических воздействий на водо-зерновую суспензию идёт её диспергирование и саморазогрев: стадия желатинизации-клейстеризации. Последующие стадии процесса разжижения и осахаривания проводятся в присутствии мультиэнзимных композиций.

Аналогичные операции проводились и с необработанным зерном.

Результаты исследования и их обсуждение

Результаты исследований приведены в таблице. Установлено, что при ферментативной биоконверсии необлученного цельного зерна значимый выход углеводов в патоке достигает значений 16,80 % (таблица, строка № 1) через 210 минут обработки. После ИК-облучения зерна той же влажности (12 %) близкие результаты по содержанию углеводов в патоке достигаются уже за 60 минут обработки, когда выход углеводов составил 16,98 % (таблица, строка № 2). Увеличение плотности потока ИК-излучения при 12 % влажности зерна приводит к повышению выхода сахаров в среднем на 2,5 % (таблица, строки № 2–4).

Экспериментальные данные по ферментативному гидролизу ИК-облученного и необлученного зерна

|

№ п/п |

Контролируемые параметры |

Продолжительность обработки, мин |

||||||

|

Исходная влажность зерна, % |

Плотность потока ИК-излучения, кВт/м2 |

30 |

60 |

90 |

130 |

170 |

210 |

|

|

Содержание общего сахара в патоке, % |

||||||||

|

1 |

12,0 |

необлученное зерно |

9,876 |

12,040 |

13,893 |

14,510 |

15,436 |

16,801 |

|

2 |

12,0 |

17,0 |

12,040 |

16,980 |

17,906 |

19,141 |

19,759 |

19,141 |

|

3 |

12,0 |

20,0 |

6,174 |

13,275 |

14,819 |

17,598 |

18,524 |

21,611 |

|

4 |

12,0 |

23,0 |

15,128 |

15,438 |

15,445 |

17,906 |

18,529 |

21,617 |

|

5 |

15,0 |

17,0 |

22,229 |

18,524 |

19,141 |

20,685 |

21,920 |

17,598 |

|

6 |

15,0 |

20,0 |

20,685 |

21,610 |

21,611 |

21,614 |

21,928 |

22,229 |

|

7 |

15,0 |

23,0 |

6,174 |

8,644 |

9,570 |

11,423 |

14,819 |

24,696 |

|

8 |

18,0 |

17,0 |

12,349 |

15,436 |

18,524 |

19,141 |

20,067 |

22,229 |

|

9 |

18,0 |

20,0 |

6,792 |

13,584 |

15,436 |

17,906 |

19,141 |

20,685 |

|

10 |

18,0 |

23,0 |

18,524 |

20,067 |

21,611 |

23,155 |

23,772 |

24,699 |

Биоконверсия ИК-облученного зерна с большей влажностью (15 % и 18 %) показала, что содержание сахаров в патоке увеличивается на 2 % по сравнению с зерном 12 % влажности (таблица, строки № 5–10). По сравнению с необлученным зерном этот показатель возрастает на 8 % (таблица, строка № 1).

В результате множественного регрессионного анализа экспериментальных данных содержания сахаров в патоке, связанных с влиянием изменяемых параметров, а именно, влажности зерна и плотности потока ИК-излучения, получена эмпирическая зависимость:

Y = 2,142 + 0,291*X1 + 0,754*X2,

где Y – содержание сахаров, %;

Х1 – влажность зерна, %;

Х2 – плотность потока ИК-излучения, кВт/м2.

Анализируя регрессионное уравнение, отражающее зависимость выхода общего сахара от влажности зерна и плотности потока ИК-излучения, можно заключить, что на реакционную способность в большей степени влияет плотность ИК-излучения, в то время как влажность зерна оказывает существенно меньшее влияние.

Установлено, что продолжительность процесса биоконверсии ИК-облученного зерна сокращается в среднем в 3,5 раза, а энергозатраты уменьшаются в 2,5 раза.

Выводы

Результаты исследования показывают, что предложенный способ дает достоверный результат и может быть использован для разработки усовершенствованной технологии получения кормовой патоки путем механо-биохимического воздействия.

При получении кормовой патоки из предварительно ИК-обработанного зерна, снижаются время биоконверсии зерна и энергетические затраты по сравнению с существующим процессом. Вероятно, это происходит за счет уменьшения прочности зерна и повышения атакуемости деструктурированного крахмала ферментами мультиэнзимной композиции.

Значимость работы заключается в том, что полученные результаты могут быть использованы при разработке технологии получения кормовой патоки из других видов зернового сырья, подвергнутого ИК-облучению.