Содержание фосфора в конвертерном шлаке зависит от химического состава передельного чугуна, стального лома и технологических показателей производства конвертерной стали.

Для успешного протекания экзотермической реакции дефосфорации

2[Р] + 5(FеО) + 3(СаО) = (3СаО·Р205) +

+ 5Fе + 767300 Дж/моль (1)

необходимы повышенные основность и окисленность шлака и невысокая температура. В конвертере с верхней продувкой создаются благоприятные условия для удаления фосфора: быстрое формирование основных шлаков с высокой окисленностью (высоким содержанием оксидов железа) и неплохое перемешивание металла со шлаком. Поскольку реакция удаления фосфора сопровождается выделением тепла, дефосфорация наиболее интенсивно протекает в первой половине продувки при сравнительно низкой температуре.

Конечное содержание фосфора в металле зависит от количества шлака и полноты протекания реакции дефосфорации, которую обычно характеризуют величиной коэффициента распределения фосфора между шлаком и металлом (Р2О5)/[Р]. Эта величина в условиях кислородно-конвертерного процесса изменяется от 40 до 100–120 и в этих пределах обычно тем выше, чем выше основность и окисленность шлака и чем ниже температура металла в конце продувки. Кроме того, повышению значения (Р2О5)/[Р] способствует улучшение перемешивания металла со шлаком, что достигается при снижении вязкости шлака и при более раннем шлакообразовании, поскольку в этом случае увеличивается продолжительность контакта металла со шлаком.

Целесообразно также увеличение количества шлака, поскольку при одной и той же достигнутой величине коэффициента распределения количество фосфора, перешедшего в шлак, будет тем больше, чем больше масса шлака [5]. Обычно при содержании фосфора в чугуне менее 0,15–0,20 % пределы содержания фосфора как технологической примеси составляют 0,025–0,045 %; степень дефосфорации достигает 75–90 %.

Фосфор относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость, порог хладноломкости, снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

В конвертерном цехе АО «АрселорМиталл Темиртау» разработана технология, согласно которой из чугуна, содержащего менее 0,35 % фосфора, получают кондиционные по содержанию фосфора стали по одношлаковым процессам, т.е. рафинирующий шлак наводится один раз. Для получения кондиционной стали из чугуна, содержащего более 0,35 % фосфора, производится двухшлаковый процесс, то есть с наводкой шлака два раза и с получением промежуточного высокофосфористого и конечного низкофосфористого конвертерных шлаков.

По данным АО «АрселорМиттал Темиртау», конвертерный шлак перерабатывают только с целью извлечения металлического скрапа, при этом более 80 % шлака поступает в отвал. По результатам исследования в отвальном шлаке АО «АрселорМиттал Темиртау», содержание железа составляет 20–25 %, которое теряется с отходами и составляет более 50 % от общего содержания железа в шлаке [3].

Исследование закономерностей дефосфорации немагнитной части конвертерного шлака

Анализ научно-технической и патентной литературы показал, что основными технологическими параметрами, влияющими на процесс дефосфорации методом выщелачивания являются [5]:

– вид реагента: серная кислота или щелочь;

– температура прохождения реакции, °С;

– продолжительность реакции, мин.

Дефосфорацию конвертерного шлака производили на установке, состоящей из мешалки магнитной с подогревом. Эксперименты проводили с измельченным до крупности 0,074 мм конвертерным шлаком фракций 20–40, > 40 мм. По условиям эксперимента навеска шлака массой 30 граммов выщелачивалась в 100 мл 5, 10 или 15 % растворе Н2SO4 или KOH в течение 30, 60 и 90 минут.

Проведены две серии исследований:

– 12 опытов по дефосфорации конвертерного шлака серной кислотой;

– 5 опытов по дефосфорации конвертерного шлака щелочью.

Степень дефосфорации определяли отношением разности исходного и остаточного содержания фосфора к содержанию его в исходном концентрате.

, (2)

, (2)

где Рисх – содержание фосфора в исходном концентрате, %;

Робесф – содержание фосфора в обесфосфоренном концентрате, %.

Для обеспечения воспроизводимости результатов химический анализ исходного необожженного концентрата и концентрата после дефосфорации проводили химическим методом по ГОСТ 23581.11-91 (ИСО 2599-83)[2].

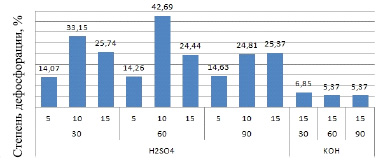

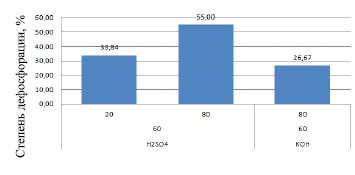

Степень дефосфорации конвертерного шлака при обработке его серной кислотой и щелочью КОН в зависимости от концентрации реагента, температуры и продолжительности выщелачивания представлена сводной диаграммой (рис. 1, 2).

Рис. 1. Зависимость степени дефосфорации конвертерного шлака фракции 20–40 мм от типа (Н2SO4, КОН) и концентрации реагента (5, 10, 15 %) и продолжительности выщелачивания (30, 60, 90 минут). Температура выщелачивания – 20 °С

Рис. 2. Зависимость степени дефосфорации конвертерного шлака фракции >40 мм от типа реагента (H2SO4, KOH) и температуры выщелачивания (20, 80 °С). Продолжительность – 60 минут

На рисунках отражено, что при обработке серной кислотой, степень дефосфорации увеличивается от 14,07 при 20 °С до 55,00 % при 80 °С, а при обработке щелочью степень дефосфорации конвертерного шлака изменяется с 5,37 до 26,67 % при 80 °С. Таким образом, степень дефосфорации с использованием серной кислоты более чем в 2 раза превышает степень дефосфорации конвертерного шлака с применением КОН.

В процессе проведения исследований по дефосфорации шлака щелочами и кислотами установлено, что при одних и тех же условиях эксперимента с помощью щелочи удаляется около 30 %, а при обработке кислотой удаляется до 55 % фосфора.Таким образом, дефосфорация конвертерного шлака методами выщелачивания значительно понижает содержание фосфора в конвертерном шлаке, что дает возможность его рециклинга в металлургическом переделе, в частности, дает возможность использовать обесфосфоренные продукты в шихте агломерационного производства в качестве добавок и связующего [1].

Исследование возможности использования немагнитной части конвертерного шлака в качестве добавок к агломерационной шихте

Для сравнения влияния добавок конвертерного шлака в состав агломерационной шихты в лабораторных условиях был проведен предварительный эксперимент на базе шихты агломерационного производства АО «АрселорМиталл Темиртау». Базовый вариант агломерационной шихты включал: 10,84 % концентрата ССГПО, 36,69 % ЛГМК, 28,55 % рудной смеси, 2,33 % извести, 16,74 % комбинированного флюса и 4,84 % кокса. Удельная производительность аглочаши при спекании базового варианта шихты составила 0,653 т/м2 час. Было проведено по 3 эксперимента спекания агломерационной шихты с добавками конвертерного шлака с 50 и 100 % заменой флюса (таблица). Вводимый в агломерационную шихту конвертерный шлак был измельчен до размеров 0–10, 0–3 и менее 0,074 мм.

В таблице приведены средний диаметр и фракционный состав окомкованной шихты в зависимости от объема и дисперсности добавок конвертерного шлака в агломерационную шихту. Влияние добавок конвертерного шлака рассматривалось, с одной стороны, как связующего компонента для улучшения окомкования оолитового сырья и, с другой стороны, как заменителя флюса [4].

Влияние добавок конвертерного шлака в состав агломерационной шихты на средний диаметр и фракционный состав окомкованной шихты

|

№ п/п |

Отношение «флюс: шлак» |

Фракция шлака, мм |

Состав шихты по фракциям, % |

dcp, мм |

|||||

|

> 5 |

5–2,5 |

2,5–1,6 |

1,6–1 |

1–0,63 |

0,63–0 |

||||

|

1 |

100:0 |

Базовый вариант |

35,16 |

20,76 |

16,63 |

9,71 |

5,02 |

12,72 |

3,61 |

|

2 |

0:100 |

0–3 |

14,21 |

11,52 |

15,11 |

10,88 |

8,71 |

39,56 |

2,00 |

|

3 |

0:100 (без добавок извести) |

> 0,074 |

39,14 |

19,79 |

22,02 |

7,44 |

4,32 |

7,29 |

3,89 |

|

4 |

0:100 |

0–10 |

33,17 |

14,62 |

12,41 |

9,58 |

7,37 |

22,85 |

3,22 |

|

5 |

50:50 |

0–3 |

19,5 |

18,45 |

18,58 |

14,1 |

10,28 |

19,1 |

2,67 |

|

6 |

50:50 |

0–10 |

31,93 |

17,42 |

12,63 |

8,71 |

6,24 |

23,08 |

3,22 |

|

7 |

50:50 |

> 0,074 |

27,51 |

19,83 |

12,75 |

9,45 |

8,03 |

22,43 |

3,05 |

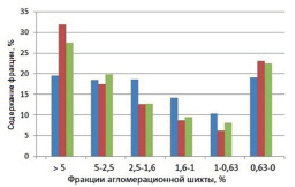

Рис. 3. Фракционный состав агломерационной шихты после окомкования при 50 % замене флюса конвертерным шлаком (1 столбец – КШ, измельченный до размеров 0–3 мм, 2 столбец – КШ фракции 0–10 мм, 3 столбец – КШ фракции менее 0,074 мм)

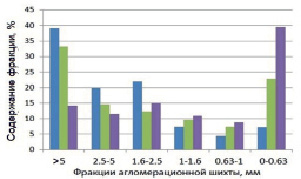

Рис. 4. Фракционный состав агломерационной шихты после окомкования при 100 % замене флюса конвертерным шлаком (1 столбец – добавка конвертерного шлака, измельченного до – 0,074 мм без добавок извести, 2 столбец – конвертерный шлак фракции 0–10 мм, 3 столбец – конвертерный шлак фракции 0–3 мм)

Как видно из рассева (таблица, рис. 3) окомкованной шихты при 50 % замене флюса измельченным до размера 0–3 мм конвертерным шлаком аглошихта имеет относительно равномерный фракционный состав шихты при среднем диаметре окатышей 2,67 мм. Разница между максимальным (19,5 %) и минимальным (10,28 %) значениями содержаний фракций составила 9,22 % против отклонений в базовом варианте – 30,14 %.

На рис. 4 приведен фракционный состав окомкованной агломерационной шихты при полной замене флюса на конвертерный шлак, измельченный до размеров 0–10, 0–3 и менее 0,074 мм.

Как видно из диаграмм рассева (рис. 4) окомкованной шихты, полная замена флюса измельченным до крупности менее 0,074 мм конвертерным шлаком (1 столбец) улучшает процесс окомкования аглошихты. Содержание фракции более 5 мм в шихте равно 39,14 % при среднем диаметре окатышей – 3,89 мм (в базовом варианте – 35,16 % и 3,61 мм), при содержании фракции 0–0,63 мм – 7,29 % (в базовом варианте – 12,72 %, что привело к повышению удельной производительности на 14 %. При этом, как показали спекания агломерационной шихты, по своей прочности агломерат не уступает прочности агломерата базового варианта.

Заключение

1. В процессе проведения исследований по дефосфорации шлака щелочами и кислотами установлено, что при одних и тех же условиях эксперимента с помощью щелочи удаляется около 30 %, а при обработке кислотой удаляется до 55 % фосфора. Дефосфорация конвертерного шлака методами выщелачивания значительно понижает содержание фосфора в конвертерном шлаке, что дает возможность его рециклинга в металлургическом переделе, в частности, использовать обесфосфоренные продукты в шихте агломерационного производства в качестве добавок и связующего.

2. Замена 50 % флюса измельченным до размера 0–3 мм конвертерным шлаком аглошихта имеет относительно равномерный фракционный состав шихты при среднем диаметре окатышей 2,67 мм. Разница между максимальным (19,5 %) и минимальным (10,28 %) значениями содержаний фракций составила 9,22 % против отклонений в базовом варианте – 30,14 %. Улучшение процесса окомкования привело к увеличению на 11,9 % удельной производительности при спекании шихты в лабораторных условиях. Полная замена флюса измельченным до размера менее 0,074 мм конвертерным шлаком улучшает процесс окомкования аглошихты. Содержание фракции более 5 мм в шихте равно 39,14 % при среднем диаметре окатышей – 3,89 мм (в базовом варианте – 35,16 % и 3,61 мм), при содержании фракции 0–0,63 мм – 7,29 % (в базовом варианте – 12,72 %), что привело к повышению удельной производительности спекания на 14 %. По своей прочности агломерат не уступает прочности агломерата базового варианта в обоих случаях.