В последние годы практически во всех странах пристальное внимание уделяется проблеме использования образующихся во всё возрастающих количествах отходов производства и потребления. Процессы образования, накопления, трансформации, а также нейтрализации и утилизации твёрдых бытовых отходов (ТБО) находятся на острие комплекса актуальных проблем человечества. ТБО относятся к техногенным ресурсам и материалам и являются серьезным источником загрязнения почвы, грунтовых вод и атмосферы токсичными химикатами, высокотоксичными тяжёлыми металлами, свалочными газами, а при возгорании мусора – диоксинами, фуранами и бифeнилами. При этом предельно допустимые концентрации опасных веществ могут превышаться в 1000 и более раз. Проблемой является и то, что ресурсы имеющихся полигонов исчерпаны, что дополнительно приводит к образованию многих сотен стихийных свалок. Применение компакторов для уменьшения объема (ужимки) мусора позволяет более плотно его укладывать, что продлевает жизненный цикл свалок мусора, однако одновременно повышая удельную нагрузку на почву, и, соответственно, приводит к ещё большему загрязнению окружающей среды [11].

Состав ТБО неодинаков в различных странах мира и изменяется в соответствии с климатическими условиями. В табл. 1 приведен среднестатистический компонентный состав ТБО для разных стран мира [17].

Таблица 1

Покомпонентный состав ТБО в разных странах мира

|

Компоненты |

США |

Англия |

Канада |

Япония |

Испания |

Россия |

|

Пищевые продукты |

23,9 |

27,0 |

10,0 |

30,3 |

40,0–50,0 |

41,0 |

|

Бумага |

31,1 |

30,0 |

70,0 |

40,6 |

15,0–20,0 |

35,0 |

|

Металлы |

9,5 |

9,0 |

5,0 |

2,3 |

3,5–5,0 |

4,0 |

|

Стекло |

9,7 |

8,0 |

5,0 |

5,5 |

2,5–6,0 |

8,0 |

|

Полимеры |

3,4 |

3,0 |

– |

10,8 |

3,0–8,0 |

3,0 |

|

Текстиль |

1,4 |

3,0 |

– |

2,5 |

– |

6,0 |

|

Зола |

– |

– |

5,0 |

– |

– |

– |

|

Прочие |

21,0 |

19,0 |

5,0 |

8,0 |

35–10 |

3,0 |

Промышленные отходы и прочие загрязнения, выделяющиеся в технологических циклах предприятий, а также при очистке производственных сточных вод представляют наибольшую опасность, прежде всего для населения крупных промышленных центров и окружающих их регионов, создают трудности в работе городских коммунальных служб. В связи с этим возникает потребность в принятии неординарных мер для снижения негативной нагрузки на окружающую среду и обеспечения защиты общественного здоровья от опасных отходов производства и потребления. Для принятия своевременных мер по оздоровлению экологической обстановки и предупреждению возникновения неблагополучных экологических ситуаций необходимо проведение перманентного мониторинга состояния окружающей среды [6]. Одним из путей решения проблемы считается использование ТБО в качестве источников вторичного сырья, позволяющего достичь повышения эффективности производства за счет экономии материалов, обеспечить расширение сырьевой базы для разных отраслей промышленности, а также существенного улучшения экологического статуса территорий за счет снижения техногенного загрязнения окружающей среды.

Государственная политика в области экологического развития Российской Федерации на период до 2030 года, утвержденная указом Президента РФ от 30 апреля 2012 года, подкрепленная Распоряжением Правительства РФ от 18 декабря 2012 г. № 2423-р «О плане действий по реализации «Основ государственной политики в области экологического развития РФ на период до 2030 г.», предусматривает такие направления обеспечения экологически безопасного обращения с отходами, как: предупреждение и сокращение образования отходов, их вовлечение в повторный хозяйственный оборот посредством максимально полного использования исходного сырья и материалов, предотвращения образования отходов в источнике их возникновения, сокращения объемов образования и снижения уровня опасности отходов, использования образовавшихся отходов путем переработки, регенерации, рекуперации, рециклинга; внедрение и применение малоотходных и ресурсосберегающих технологий и оборудования [5].

Одним из ориентиров, поставленных во главу угла в проекте Энергетической стратегии РФ на период до 2035 года, является смещение приоритетов от добычи ресурсов к их глубокой переработке, а ориентир «безопасное развитие энергетики» расширен до понятия «устойчивое развитие энергетики» и включает требования социальной ответственности, экологической безопасности и инновационного развития. В документе также отмечена неоправданно низкая доля использования местных видов топлива (в т.ч. числе ТБО) в региональных энергетических балансах.

В комплекс предлагаемых мер, способствующих преодолению, сложившейся практики, входят: стимулирование сокращения образования новых и утилизации накопленных отходов производства, а также обеспечение безопасного обращения с ними, проведение рекультивации земель и других технических и организационных мероприятий по компенсации ущерба, наносимого природной среде; стимулирование научных исследований и поддержка разработки перспективных технологических решений, направленных на снижение негативного воздействия на окружающую среду и экологических рисков; новые технологии газификации твердого топлива, включая биомассу, бытовые отходы и т.д. [10, 16].

Пиролиз – разложение органических веществ без доступа кислорода при относительно низких температурах 450–800 °С является одним из способов переработки и нейтрализации ТБО. В результате пиролиза ТБО и промышленных отходов получается твердый углеродистый остаток и пиролизный газ, что способствует созданию современных безотходных технологий утилизации мусора и максимально рациональному использованию природных ресурсов. Пиролизный газ может быть использован в качестве топлива другими потребителями. Альтернативой пиролизу является процесс газификации, проводимый аналогично, но при температурах 800–1300 °С и в присутствии небольшого количества воздуха. В этом случае получаемый синтез-газ представляет собой смесь низкомолекулярных углеводородов, которую можно использовать в качестве экологически чистого источника тепла и энергии [11].

В г. Калуге, согласно имеющимся данным, образуется широкий спектр отходов производства и потребления, различных видов и всех классов опасности. В среднем, на 343 предприятиях города Калуги, в течение календарного года образуется 932867,18 т опасных отходов, представленных 391 видом отходов согласно Федеральному классификационному каталогу отходов (Приказ МПР России № 786 от 02.12.2002 г.) [2]. В том числе по классам опасности для окружающей среды (табл. 2).

Из общего годового количества, образовавшихся на территории г. Калуги отходов предприятиями было использовано 294704,89 т отходов, что составляет 31,6 %. Также было обезврежено 2054,12 т отходов, что составляет 0,22 %. Основную долю отходов, подлежащих обезвреживанию, составляют ртутные лампы, люминесцентные ртутьсодержащие трубки, отработанные и брак, и отходы деревянной упаковки (невозвратной тары) из натуральной древесины в объеме 1890,884 т (92 % от общего объема обезвреженных отходов). Для размещения на полигоне ТБО г. Калуги предприятиями было направлено 72983,0 т отходов, что составляет 7,8 % от общего количества образовавшихся отходов. Основную долю захороненных на полигоне отходов составляют отходы потребления на производстве, подобные коммунальным – 46523,8 т (63,7 % от общего объема захороненных отходов), отходы производства пищевых продуктов – 7853,14 т (10,8 % от общего объема захороненных отходов), отходы бумаги и картона – 7512,32 т (10,3 % от общего объема захороненных отходов) [2].

В табл. 3 представлены данные усредненных показателей морфологического состава ТБО г. Калуги. Зная морфологический состав отходов и элементный состав отдельных компонентов, можно определить элементный и процентный состав всей массы отходов, а также их потенциальную энергетическую ценность.

Для исследования энергетического потенциала отходов были использованы показатели их химического состава согласно «Методическим указаниям по расчету выбросов загрязняющих веществ в атмосферу от установок малой производительности по термической переработке твердых бытовых отходов и промотходов» [3].

Таблица 2

Количество отходов по классам опасности для окружающей среды (тонн, %)

|

I |

II |

III |

IV |

V |

0* |

||||||

|

12,7 |

0,001 |

71,14 |

0,008 |

2159,1 |

0,23 |

290014,84 |

31,149 |

37697,79 |

68,3 |

2911,6 |

0,312 |

Примечание. * Отходы, класс опасности которых может быть различен в соответствии с федеральным классификационным каталогом отходов и требует уточнения.

Таблица 3

Морфологический состав ТБО, поступающих на полигон г. Калуги

|

Наименование компонента |

Содержание по объему, % |

|

Бумага, картон |

30,5 |

|

Пищевые отходы |

40 |

|

Обрезки деревьев, листья |

0,5 |

|

Текстиль |

3 |

|

Кожа, резина |

1,5 |

|

Полимерные материалы |

13 |

|

Кости |

1,5 |

|

Металл |

4 |

|

Стекло |

2 |

|

Камни, керамика |

3 |

|

Прочее |

1 |

|

ВСЕГО |

100 |

Выбор технологии плазменной газификации обоснован ее уникальностью, в качестве варианта химико-термической обработки отходов, благодаря интенсификации плазмохимических превращений и высокой концентрации энергии в единице объема. Благодаря современным разработкам в настоящее время технологии получения синтез-газа позволяют получать газификацией ТБО и промышленных отходов в процессе их утилизации. Она может быть использована для решения широкого круга задач, в том числе для переработки 98 % любых видов отходов. В основу плазменной газификации положен высокотемпературный пиролиз (900–1050 °С), который позволяет получить максимальные показатели выхода пиролизных газов, а дальнейшее повышение температуры до 1200 °С и выше дает возможность получения синтез-газа с минимальным содержанием жидких фракций (смол) и вредных примесей. Высокая температура процесса способствует детоксикации и гомогенизации шлаков, что делает возможным их дальнейшее использование в различных технологических процессах. Процесс газификации описывается реакциями:

2C + O2 = 2CO + 58,86 ккал/моль; (1)

С + Н2O = CO + Н2 – 28,38 ккал/моль; (2)

С + Н2O = CO2 + Н2 + 10,41 ккал/моль; (3)

(4)

(4)

где K – константа равновесия фаз при заданной температуре для СO, Н2O, Н2 и СO2; [СO], [Н2O], [Н2], [CO2] – мольное содержание СO, Н2O, Н2, CO2 в синтез-газе.

Зная элементный состав отходов, с учётом среднего морфологического состава ТБО г. Калуги, решая систему уравнений (1)–(4), применив результаты, полученные А.С. Аньшаковым с соавторами [1] по константе фазового равновесия, был произведен расчет состава синтез-газа при плазменной газификации для ТБО г. Калуги при диапазоне температур в реакторе 1100–1300 °С и при условии термодинамического равновесия в газификаторе (табл. 4).

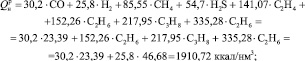

Теплотворная способность синтез-газа – это теплота сгорания его горючих компонентов. Энергетическая сущность газификации состоит в том, что исходную калорийность ТБО и промышленных отходов накапливают в окиси углерода и в водороде, т.е. твердое топливо в виде отходов переводится в газообразное со значительным сохранением теплотворной способности. Экологическая сущность газификации заключается в том, что сложные органические соединения, опасные для окружающей среды, переводятся в простые и безопасные, а также уничтожаются целые биологические комплексы болезнетворных микроорганизмов. Низшая теплота сгорания (ккал/нм3) сухого синтез-газа, рассчитанная по формуле Д.И. Менделеева [13], для температуры 1100 °С, составит

Таблица 4

Расчетный состав синтез-газа

|

Средняя температура в реакторе, °С |

Состав, % |

||||

|

СO |

СO2 |

H2 |

N2 |

H2O |

|

|

1100 |

23,39 |

6,23 |

46,68 |

0,49 |

23,18 |

|

1200 |

24,20 |

5,41 |

45,86 |

0,47 |

24,00 |

|

1300 |

24,60 |

4,96 |

45,40 |

0,47 |

24,46 |

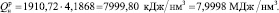

Таблица 5

Теплотворная способность синтез-газа

|

Средняя температура в реакторе, °С |

|

|

1100 |

7999,80 |

|

1200 |

8013,65 |

|

1300 |

8014,54 |

Проанализировав данные табл. 4 и 5, можно сделать вывод о том, что с повышением температуры наблюдается рост процентного содержания горючих составляющих в конечном продукте и, соответственно, теплотворной способности синтез-газа.

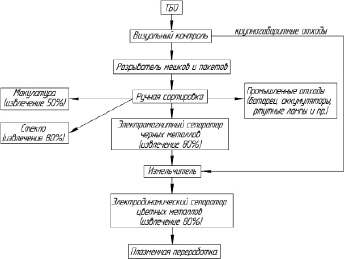

На полигоне ТБО г. Калуги ежедневно складируется порядка 72983 т отходов. В качестве первой ступени, для извлечения ценных компонентов, предлагается использование сортировки, блок-схема которой представлена на рис. 1 [8, 14, 15].

Рис. 1. Принципиальная блок-схема линии сортировки ТБО

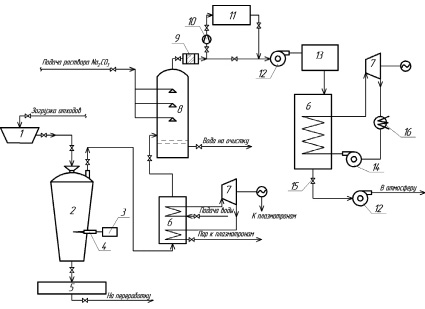

На рис. 2 изображена схема линии для плазменной газификации ТБО и промышленных отходов. После сортировки отходы отправляются в приемный бункер, откуда через винтовой питатель поступают в реактор-газификатор, снабженный шестью плазмотронами EDP-201 [9, 18]. Прохождение отходов через питатель позволит дозировать их количество и, таким образом, существенно снизит объем воздуха, попадающего в реактор вместе с ТБО. Это благотворно скажется на концентрации примесей азота в синтез-газе [4]. Прошедшие питатель отходы направляются в реактор. Температура плазменной струи, выдаваемой плазмотронами, составляет приблизительно 5000 °С, что позволяет создать в самом реакторе температуру газификации не ниже 1200 °С. Причем время нахождения отходов внутри реактора составляет не менее 2 с. В таких условиях отходы превращаются в молекулы и атомы, которые легко вступают в реакцию с молекулами воды и ионами водорода и кислорода. Молекулы кремния, металлов и других элементов образуют шлак, который накапливается в бункере реактора с температурой от 1650 °С. Плазменный поток состоит из молекул и ионов водяного пара, количество которого ограничено мощностью плазмотрона. Для того количества отходов, которое идет на газификацию, необходимо установить шесть плазмотронов. В этом случае суммарная мощность составит 2400–6000 кВт. Также необходима дополнительная подача водяного пара для полного насыщения им реактора, что позволит интенсифицировать процесс газификации.

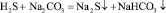

Образованный синтез-газ выходит из реактора при температуре 1250 °С, обеспечивая разрушение всех видов суперэкотоксикантов. Но в процессе охлаждения среды они могут образоваться вновь. Чтобы исключить данный процесс, полученный синтез-газ необходимо подвергнуть закалке. Закалка происходит при резком охлаждении газа в котле-утилизаторе. При этом большая часть тепловой энергии отдается подводимой воде, а образующийся из нее насыщенный, а затем перегретый пар подается в паровую турбину. Отработанный пар вновь нагревается, проходя через котел-утилизатор, переходит в состояние перегретого пара, затем с температурой 250–300 °С поступает к плазмотронам и в реактор. Установленная паровая турбина вырабатывает электроэнергию, достаточную для питания всего электрооборудования. На выходе из котла температура газа составляет около 200 °С. Благодаря предварительной сортировке синтез-газ содержит малое количество примесных компонентов. Синтез-газ в основном состоит из угарного газа и молекул водорода, с примесью некоторого количества углекислого газа и сероводорода, образование которого объясняется наличием в отходах резины, производимой путем вулканизации каучука серой. Для очистки от этих примесей необходимо пропустить синтез-газ через скруббер, в который осуществляется подача карбоната натрия. При этом будут осуществляться реакции [7]

и

Очищенный таким способом синтез-газ обладает высокой энергетической ценностью (табл. 5), а образующиеся в процессе реакции соединения, имеющие кристаллическую структуру, выпадают в осадок. Для удаления вынесенных вместе с газом капель воды, синтез-газ направляется в каплеуловитель. Излишки синтез-газа направляют в газгольдер. Затем газ подвергается сжиганию, процесс которого описывается реакциями

и

и

При протекании вышеописанных реакций выделяется количество тепла, которое способно нагреть образованный газ до температуры около 1200 °С. Затем газ поступает в котел-утилизатор, где осуществляется генерация перегретого пара и охлаждение газа до температуры 150 °С. Образованный перегретый пар поступает в паровую турбину, в которой осуществляется выработка электроэнергии, которую можно подавать потребителям.

Рис. 2. Схема линии плазменной газификации ТБО и промышленных отходов: 1 – емкость накопления отходов; 2 – реактор; 3 – источник тока; 4 – плазмотрон; 5 – гранулятор; 6 – котел-утилизатор; 7 – паровая турбина; 8 – скруббер; 9 – каплеуловитель; 10 – компрессор; 11 – газгольдер; 12 – дутьевой вентилятор; 13 – камера сгорания; 14 – питательный насос; 15 – заглушка; 16 – конденсатор

Вышедший из котла отработанный газ выпускается через дымовую трубу в атмосферу. Образованный в процессе плазменной газификации шлак из реактора в жидком состоянии направляется в гранулятор. Охлаждение его происходит на открытом воздухе при подаче воды. Несколько остывший шлак проходит через барабан гранулятора с образованием гранул [12]. Данный тип шлака инертен и не выщелачивается, поэтому может быть в дальнейшем использован при производстве строительных материалов.

Проведенное исследование позволяет обосновать целесообразность использования плазменного оборудования для эффективной газификации ТБО и промышленных отходов на примере полигона ТБО г. Калуги. Получаемый синтез-газ позволяет сделать процесс переработки отходов энергонезависимым. Синтез-газ может быть запасённым впрок, доставлен стороннему потребителю, использован в качестве топлива для получения электроэнергии, сырья для получения синтетического топлива и т.д. Утилизация ТБО методом плазменной газификации, в сравнении с другими технологиями, обладает рядом преимуществ, в числе которых: возможность осуществления технологического процесса непосредственно в месте сбора и накопления отходов; достижение минимальных показателей выбросов и образования твердых остатков (остеклованного экологически безопасного шлака); полнота обезвреживания токсичных отходов и разрушения диоксинов. Внедрение скруббера в технологическую схему позволяет нивелировать возможность образования новых токсичных соединений.

, кДж/нм3

, кДж/нм3