В горном деле в связи с прогнозируемым уменьшением потребности углеводородов для топливных целей, снижением эффективности подземной добычи предстоят структурные изменения в направлении универсализации добывающих технологий. Но изменения не могут не затрагивать и систему проектирования, которая строится на пакетах 3d технологий. В них особое место занимает визуализация информации, где использование дополнительного измерения позволяет усилить логику описания производственных процессов и упростить расчеты. Возрастает роль междисциплинарных связей за счет раскрытия возможностей проектирования горных машин с учетом широкого спектра технологических и горнотехнических факторов. Так вопросы конструирования горных машин тесно переплетены с вопросами структурообразования пород, их трещинообразования и обрушения, порядка образования полостей, их размеров и параметров крепления. При этом используются одни и те же программные пакеты, где за счет масштабирования последовательно рассматриваются разные объекты: от участков структурно изменяющихся пород размерами в десятки метров, до предельно нагруженных деталей машин размером в несколько сантиметров. Моделирование учитывает и обновление технологий, которое уже сегодня включает повышение объемов работ по бурению скважин для дегазации пластов, технологического диспергирования массива, перевода угля в разупрочненное, подвижное состояние, а также управление свойствами пород вокруг очистных выработок. Целесообразно рассмотреть и технологии, основанные на использовании твердых углеводородов за счет разжигания пласта в окрестности скважины с откачкой на поверхность газа и тепла, как это выполнялось в Ангрене (Узбекская ССР, 70–80 гг.) или за счет выбуривания угля тонких пластов последовательностью скважин (установки типа БУГ-3, диаметром до 1 м). Техническая реализация этих моментов в угольном и нефтегазовом комплексе аналогична и опирается на наклонно направленное бурение с постепенным переходом скважин в пластовую часть.

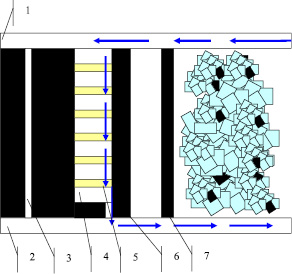

Рис. 1. Камерная выемка: 1 – вентиляционный штрек; 2 – откаточный штрек; 3 – дегазационно-разведочная скважина; 4 – камера; 5 – стационарно-переносная крепь; 6 – целик прямого хода; 7 – целик обратного хода

Совершенствование технологии и процессов добычи угля

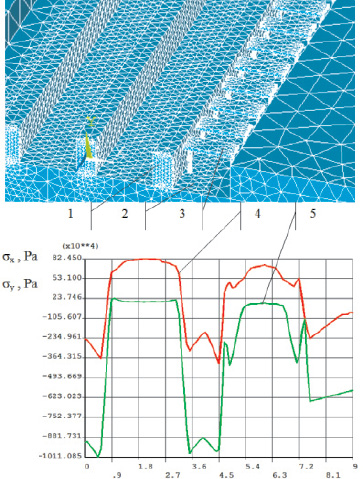

Шахтный способ добычи характеризуется двумя основными видами технологий: подготовка очистных работ и непосредственная добыча угля. С целью создания условий для вовлечения в процесс разрушения горного давления необходимо иметь надёжные средства моделирования взаимодействия машин, механизмов и среды как сложной нестационарной, диссипативной системы, которая постоянно движется [2]. Нерешенной проблемой технологий, создающих фронтально подвижные пустоты от вынутого ископаемого (рис. 1), является и недостаточная информация о возникновении отслоений и куполов над зоной подвигания работ, последовательности обрушения пород в них, т.е. схем структурообразования их слоев. Эти пустоты непрерывные для лав и дискретные для скважинной и камерной выемки определяют общий для рассматриваемых технологий характер сдвижения пород. На рис. 1, подвигание работ при камерной выемке – влево. Перед новой камерой проходится разведочная скважина, в ходе бурения которой можно уточнить состояние пласта, выполнить управление его свойствами, а также использовать её для вентиляции, в момент выемки этой зоны следующей камерой. Предыдущая камера на рисунке примыкает к обрушенным породам (крепь в ней при совершении обратного хода комбайна снята, а также уменьшена ширина целика). Параметры широкого и узкого целиков подбираются так, чтобы обрушение кровли произошло у неиспользуемой камеры. Получение точного решения, соответствующего шахтным данным, зависит от особенностей построения сетки в зоне, содержащей модели целиков и стационарно-переносной крепи СПК (рис. 2). Выбор способов управления сеткой – одна из самых сложных задач моделирования и часто производится на основе самостоятельно разработанных способов. При этом полученные результаты должны приводиться к виду обеспечивающему корректировку значений с учетом шахтных данных. График напряжений приведен для линии, проходящей по продольной оси верхняка крепи, первой по порядку от глухого торца камеры, построенного для двух целиков, начиная от оставленного в завале и ближнего к еще не отработанному пласту. Линия расположена в массиве и максимально приближена к плоскости верхняка. Проходит через кровлю камеры над СПК и далее частично над пластом. Растягивающее напряжение в кровле σх в зоне действия крепи несколько меньше, чем в случае, когда СПК снята. Гидростойки крепи с распором в 80 тс. прикреплены по краям верхняка и в этих зонах на графике имеются небольшие всплески напряжений. Максимальные напряжения превышают предельные, что свидетельствует о возможности разрушения кровли. На данном этапе моделирования в пласт (на рис. 2 справа от СПК) еще не внесена зона дезинтеграции с уменьшенным модулем упругости угля [1–4], которая, как показывают последующие расчеты, позволяет уменьшить напряжение до безопасного уровня. Это обосновывает необходимость учета дезинтеграции и структурообразования массива от действия горного давления, когда соответствие между расчетными и шахтными данными становится достижимым.

б

Рис. 2. а – на одном из этапов управления сеткой: 1 – целик прямого хода; 2 – камера; 3 – крепь; б – напряжения над камерой: 4 – σх, 5 – σу

Сдвижение пород над полостями описывается различными схемами [2], но они мало обоснованы практическими исследованиями, во многих из них процессы подвержены случайным факторам, которыми трудно управлять. Так возникновение сводов, обусловленное дезинтеграцией пород, может сопровождаться их внезапным массовым обрушением с выдавливанием накапливающегося газа в выработки. Подобная катастрофа, произошедшая на ш. Абайская, в начале 2000-х годов, подняла вопрос об опасности проявления газодинамических явлений для лавных технологий. Анализ таких аварийных ситуаций на шахтах показывает, что их можно оценивать вероятностью правдоподобия. Одна из гипотез предполагает, что взрыв газовоздушной смеси произошел в завале лавы за счет зависания длинного блока породы, опертого на обрушенных породах и пласте. Далее, в результате интенсивного трения поверхностей произошел нагрев контакта, находящегося под боковой нагрузкой от обрушенных пород и собственного веса блока. В результате произошел взрыв газовоздушной смеси, накопившейся над лавой. В этом случае необходимо сочетание нескольких неблагоприятных факторов среди которых:

1. Образование активной и достаточно объемной зоны обрушения пород в завальной части лавы.

2. Образование газовоздушной смеси взрывчатого содержания.

3. Образование открытого пламени, способного вызвать взрыв газо-воздушной смеси.

4. Совпадение зоны участка с газовоздушным объемом взрывчатой смеси и зоны появления открытого огня.

Если вероятности возникновения этих факторов соответственно Рсо, Ргс, Роо, Рс, то из теоремы умножения вероятностей следует

Р = Рсо•Ргс•Роо•Рс = 0,8•0,5•0,03•0,1 = 0,0012. (1)

Каждая величина оценивается в специальной базе данных при опросе экспертов. Полученное небольшое значение может проявить себя при многолетней эксплуатации комплекса, что подтверждает актуальность создания механизма формирования структуры сводообразования. Из перечисленных факторов взрывоопасности второй более сложен, поскольку предполагает выявление основных источников газообразования пород. Существенное повышение вероятности произойдёт при наличии зависимости между рассматриваемыми явлениями. Например, в соответствии с [5] возможен подъём пород в зоне выработанного пространства, образование зияющих трещин в высоких точках подъёма, по которым в выработанное пространство станет проникать метан из нижних горизонтов. Поэтому следует оценивать наличие газа в нижезалегающих слоях и возможности фильтрации по трещинам.

Как следует из сопоставления моделей, для основных технологий выемки могут использоваться общие элементы из блоков пород, почвы, пласта, кровли и вышезалегающих пород. Это позволит сравнить проявления горного давления для разных технологий разработки, а также уточнить изменения которые следует внести в свойства пород, как их реакцию на применяемые способы выемки. Для лав результаты даны в [2, 4].

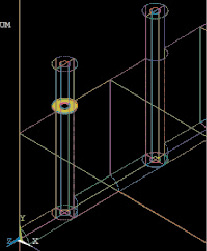

Рис. 3. Контурная модель: 1 – скважина; 2 – виртуальный цилиндр; 3 – луч; 4 – дисковая трещина; 5– виртуальный параллелепипед

Вероятность образования газового мешка над лавой минимальна в том случае, если не имеется иного источника газа кроме открытой груди забоя. Для уточнения особенностей процессов деформаций и газообмена в [2, 5] сформированы механизм и структура пород из отдельностей, впитывающих и испускающих газ в зависимости от величины горного давления и учитывающих изменения свойств массива. Система расчета также позволяет определить напряженное состояние при очистных работах у скважин, проводимых при традиционной и камерной выемке. Бурение производится с земной поверхности или в подземных условиях с выработок. Часто сопровождается воздействием на пласт давления через скважины и лучевые полости с дисковыми трещинами (рис. 3 и 4). И в этом случае можно использовать вышеприведенные общие модели. Однако требования к построению сетки ещё в большей степени ужесточаются. Поэтому, а также с учетом переходных процессов вблизи зон повышенного давления, вокруг лучей создаются виртуальные цилиндры, линии, поверхности и объемы которых, по заданным алгоритмам разбиения можно использовать для управления сеткой так, чтобы не искажался результат при исследовании тонких процессов. В этих же зонах такие методы хорошо сочетаются с моделированием процессов структурного изменения пород или угля. В данном случае в зоне горизонтальной скважины и исходящих от нее тонких вертикальных лучей сформированы виртуальные параллелепипеды с внутренними цилиндрами – трубами. Это позволило создать густую конечно-элементную сеть и добиться устойчивых, повторяющихся результатов, что следует из графиков, построенных по данным из виртуальных объемов (рис. 4, а). При этом можно выявить напряжения и в зоне дисковой трещины, созданной на первом от края модели луче.

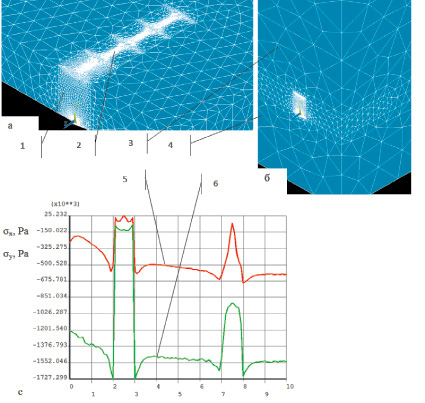

Рис. 4. а – момент управления сеткой в пласте: 1 – сетка в центральной части пласта; 2 – у вертикальных лучей в пласте; б – общий вид сетки: 3 – кровля и вышележащие породы до земной поверхности; 4 – почва; с – напряжения над камерой: 5 – σх, 6 – σу

Реализация модели

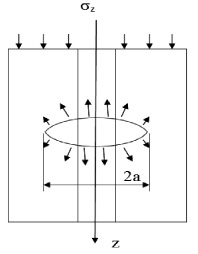

При моделировании наклонно-направленной скважины учтена вся колонка пород от земной поверхности до забоя скважины. Затем от скважины, расположенной в горизонтальном пласте, проведены лучевые полости нормальные к горизонтальной оси. Технология их проведения хорошо известна в нефтеразработках и, в частности, на основе пескоструйных систем. На практике лучи в отличие от рис. 3 могут проводится в любом направлении. На рис. 4, с приведены напряжения в зоне лучей и дисковой трещины для линии, проведенной на 0,05 м левее полостей лучей в цельном массиве и несколько выше плоскости одиночной дисковой трещины. Уменьшение сетки позволяет рассмотреть подробности напряженного состояния у полостей скважины, лучей и дисковой трещины. В частности, над диском появляется растягивающий компонент и в целом градиент изменения напряжений существенно выше, чем в других зонах, что определяет и более высокий коэффициент интенсивности напряжений. Обычно определение предельного состояния гидравлического разрыва породы производят с использованием механики хрупкого разрушения, когда на фронте трещины определяется коэффициент интенсивности напряжений К1. Его значение для породы (0,3–3,5)•106 Н/м1,5. Приведем известное в механике выражение для горизонтальной трещины (рис. 5):

Pгр = Рг + π 1/2•Кс 1/2•а 1/2, (2)

где Рг – горное давление на глубине расположения трещины.

Выражение (2) легко переписать для различного расположения плоскости трещины, а при моделировании по рис. 3 условие раскрытия легко получить по расчетным напряжениям, учитывая и взаимодействие плоскостей трещин. Все это подчеркивает необходимость системы расчета напряженно-деформированного состояния движения горных пород при ведении очистных работ. Заметим, что описание состояния технических средств и массива для режимов работы с обратной связью необходимо как минимум на основе 3d моделей с визуализацией на двумерном экране. Затем они должны быть заменены на 4d модели для определения параметров технологии в целом, где ведется расчёт для каждого из установившегося из определённого множества состояния системы, на текущий и прогнозируемый момент. При этом визуализация будет строиться на голографических изображениях.

Рис. 5. Известная из механики схема к расчету определения раскрытия дискообразной трещины с заданным радиусом а