В настоящее время производится примерно 150 видов различных пластиков, из которых в отходы попадает до 75 % материалов от общего объема произведенных и использованных полимеров. В связи с этим проблема переработки отходов полимерных материалов обретает актуальное значение не только с позиций охраны окружающей среды, но и с экономических позиций [6, 7].

В общей массе полимерных отходов основной удельный вес занимает полиэтилентерефталат – 25 %, затем полиэтилен высокой плотности и низкой плотности (ПЭВП, ПЭНП) – по 15 %, полипропилен (ПП) – 13 %, полистирол (ПС) – 6 %, поливинилхлорид (ПВХ) – 5 % и прочие полимеры, использование которых пока ограничено – 21 % [8].

Значительная доля полимеров имеют очень короткий срок эксплуатации. Рост объемов производства полимеров приводит, соответственно, к росту их доли в отходах. По данным Союза европейских производителей пластмасс за последние 15 лет доля полимерных материалов в отходах выросла с 2 до 8–11 %.

Полимерная упаковка выходит из оборота почти сразу же после того, как товар попал в руки покупателя. Отходы полимеров, в том числе и упаковочных материалов, подвергают либо захоронению в земле, либо утилизации, которая осуществляется по одному из трёх направлений: сжигание, пиролиз, рециклинг [7].

Одним из наиболее эффективных способов решения проблемы полимерного мусора является получение новых композиционных материалов на основе вторичных полимеров [4, 9] и производство биоразлагаемых полимеров, способных разрушаться в природе с образованием безвредных веществ [3].

Процессы разложения отходов полимерных материалов в природных условиях являются малоизученными из-за их новизны, сложности и отсутствия быстрой экономической выгоды. Дело в том, что известные на рынке типы полимерных материалов с оксобиоразлагаемыми добавками разлагаются по-разному не только по скорости, но и по механизму деструкции.

Полимеры, изготовленные с применением добавки d2w (дитиокарбонат железа или никеля), относят к классу оксибиоразлагаемых, так как их разрушение происходит в два этапа: окисление и биоразложение. Сначала происходит процесс окисления, вызванный воздействием света, тепла и механических нагрузок; затем – процесс биоразложения полимера микроорганизмами. При этом действие добавки запускается не сразу после производства изделия, а через некоторое время, поскольку включение в рецептуру определенных стабилизаторов препятствует этому.

После заданного периода стабильности, обеспечиваемого антиоксидантами, входящими в состав d2w, добавка вызывает распад углерод-углеродных связей в молекулярной цепи, что приводит к расщеплению цепи и её разрыву. Полиолефины, которые подверглись окислительной деструкции, представляют собой молекулы с уменьшенной молекулярной массой и гидрофильными поверхностями. Уменьшение молекулярной массы полиолефина от 300 000 до 40 000 вместе с проникновением кислорода, который содержит функциональные группы (радикалы), ведет к биоразложению [1–3].

Сокращение размеров молекул позволяет кислороду связываться с углеродом с образованием CO2. Пластмассовые изделия становятся хрупкими и разрушаются на мелкие хлопья. Процесс окисления может идти быстрее в присутствии света, тепла и механических воздействий.

К концу этапа материал фактически становится смачиваемым водой, и микроорганизмы могут получить доступ к углероду и водороду, это уже не пластик, а материал, способный к биоразложению, в результате которого получаем CO2, воду и гумус [1]. Управление скоростью разложения полиолефинов осуществляется с помощью антиоксидантов и прооксидантов. Антиоксиданты определяют индукционный период до распада макромолекул в процессе перокисления (induction period to peroxidation), прооксиданты определяют скорость биоразложения путем абиотического окисления. Скорость разложения полиолефинов в этом случае аналогична скорости разложения природных материалов, таких как опилки или солома.

Кроме того, исследования показали, что почвы, на которых ежегодно «перегнивает» такая пленка, являются более плодородными, что увеличивает урожай на 15–20 %, т.к. результатом работы микроорганизмов, кроме СО2 и воды, является образование гумуса.

Сфера применения добавки d2w обширна: это может быть и упаковка из термоусадочной пленки, любые другие изделия, которым необходимо придать свойство «быстро исчезнуть».

На базе кафедры химии Магнитогорского государственного технического университета им. Г.И. Носова в период с февраля 2014 г. по март 2016 г. проводились исследования с целью изучения влияния добавки d2w на деструкцию полиэтиленовых упаковочных пленок.

Объекты исследования. Для достижения цели были отобраны образцы шести оксибиоразлагаемых плёнок из полиэтилена различных производителей, которые доступны в Уральском регионе (табл. 1).

Таблица 1

Объекты исследования

|

Номер образца |

Название пленки |

Производитель |

Состав |

Срок разложения, заявленный производителем |

|

1 |

Биопакеты для продуктов, 27×37 см |

ООО «ПК УФА ПАК», Башкортостан |

Полиэтилен низкого давления с добавлением оксодобавки d2w |

1,5–2 года под действием кислорода, воды и света |

|

2 |

Биопакеты для мусора, 30×30 см |

|||

|

3 |

Пакеты для мусора, особо прочные |

ООО «Грифон», г. Новосибирск |

3 года |

|

|

4 |

Пакеты для замораживания биоразлагаемые |

не указан |

||

|

5 |

Пакеты для продуктов |

г. Серпухов |

8–18 месяцев |

|

|

6 |

Биопакеты с затяжками, 51×53 см |

ООО «КПД», Украина, Днепропетровский район, пгт. Юбилейный |

3 года |

Материалы и методы исследования

Все образцы были помещены в климатическую камеру (влажность 90 %, температура 40 °C) и в почву при комнатной температуре. Было выяснено влияние факторов окружающей среды – влияние света, температуры, влажности на деструкцию полимеров с оксибиоразлагаемой добавкой.

С целью исследования изменения тепловых характеристик полимеров в процессе разложения был проведён синхронный термический анализ образца № 6 (как образца с существенным снижением прочностных свойств) в исходном состоянии и после пребывания в течение 8 месяцев в условиях повышенной влажности и температуры и в почве [5]. Результаты представлены в ранее опубликованных работах авторов [2].

О деструкции полимерных пленок судили по изменению прочностных характеристик, изменению молекулярной массы, смачиваемости, которые определялись по стандартным методикам (табл. 2).

Таблица 2

Методики эксперимента

|

Определяемая характеристика |

Нормативный документ |

Название методики |

|

Угол смачиваемости |

ГОСТ Р 54105-2010 Пленки и листы полимерные. Метод определения смачивания |

Метод определения смачиваемости |

|

Стойкость на растяжение |

ГОСТ 14236-81 Плёнки полимерные. Метод испытания на растяжение |

Метод определения стойкости на растяжение |

|

Тепловые характеристики |

ISO 11357 Пластмассы. Дифференциальная сканирующая калориметрия |

– |

|

Стойкость к проколу |

ГОСТ 12.4.118-82 Плёночные полимерные материалы и искусственные кожи для средств защиты рук |

Определение стойкости полимерной плёнки к проколу |

Результаты исследования и их обсуждение

Испытания полимерных материалов из полиэтилена низкой плотности с оксибиоразлагаемой добавкой на растяжение и на стойкость к проколу проводились в период с февраля 2014 г. по март 2016 г. В работах [2, 3] представлены результаты: исходные механические характеристики (февраль 2014 г.); промежуточные результаты (апрель 2015 г.); итоговые результаты (март 2016 г.).

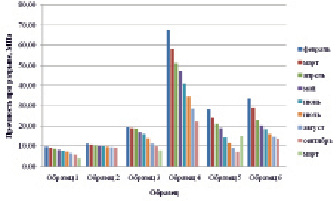

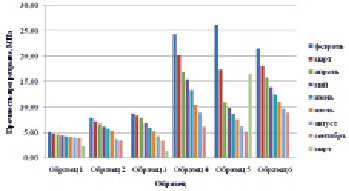

С течением времени под действием условий внешней среды (температуры, света, влажности) деструктивные изменения произошли во всех испытуемых образцах. К марту 2016 года полностью разрушились образцы 2, 4, 6. Прочностные характеристики остальных образцов уменьшились, кроме образца 5, срок разложения которого не указан (рис. 1, 2).

Рис. 1. Прочность при разрыве (продольное направление), Н

Рис. 2. Прочность при разрыве (поперечное направление), Н

Деструкция образцов, находившихся в климатической камере, на свету и в присутствии влаги, идет быстрее, чем деструкция образцов, находившихся в почве. Образцы, помещенные в почву, без света и влаги, практически не разрушились. Итоговые результаты эксперимента представлены в табл. 3.

Таблица 3

Деструкция полимерных пленок

|

Исходный образец (февраль 2014 г.) |

Производитель |

Заявленный срок разложения |

Конечный образец (март 2016 г.) |

|

|

биопакеты для продуктов, 27×37 см: производитель – ООО «ПК УФА ПАК», Башкортостан |

1,5–2 года |

|

|

|

биопакеты для мусора, 30×30 см: производитель – ООО «ПК УФА ПАК», Башкортостан |

1,5–2 года |

|

|

|

пакеты для мусора, особо прочные: производитель – ООО «Грифон», Новосибирск |

3 года |

|

|

|

пакеты для продуктов: произведены в г. Серпухов |

8–18 месяцев |

|

|

|

пакеты для замораживания биоразлагаемые: производитель – ООО «Грифон», Новосибирск |

Не указан |

|

|

|

биопакеты с затяжками, 51×53 см: производитель – ООО «КПД», Украина, Днепропетровский район, пгт. Юбилейный |

3 года |

|

Заключение

Анализ полученных результатов позволил сделать вывод о том, что течением времени под действием условий внешней среды (температуры, света, влажности) деструктивные изменения произошли во всех испытуемых образцах. За период проведения исследований (25 месяцев) полностью разрушились три образца из шести исследуемых, прочностные характеристики остальных образцов уменьшились, кроме образца, срок разложения которого не указан (образец № 5).

Необходимо отметить, что деструкция образцов, находившихся в климатической камере, на свету и в присутствии влаги, идет быстрее, чем деструкция образцов, находившихся в почве. Образцы, помещенные в почву, без света и влаги, практически не разрушились.

Таким образом, полимерные термоусадочные плёнки, содержащие добавку d2w, находящиеся в естественных условиях на поверхности почвы, самопроизвольно разрушаются согласно рецептуре, в среднем в течение трех лет. При этом образуются углекислый газ, вода, гумус.