За последние 10 лет мировое потребление угля выросло почти на 50 % (потребление газа – примерно на 30 %; нефти и атомной энергии – менее чем на 10 %). Уголь – это один из главных энергоресурсов, способный удовлетворить основные энергетические потребности растущего населения и развивающейся мировой экономики, внести важнейший вклад в преодоление энергетической бедности и энергетического неравенства.

Конкурентные преимущества российской угольной отрасли в рамках отечественного ТЭК заключаются в наличии огромных (второе место в мире) запасов угля, которых при существующем уровне добычи хватит на долгосрочную перспективу, значительного опыта использования данного энергоресурса; повышении устойчивости энергоснабжения (в том числе в кризисных ситуациях); возможностях выхода на мировой рынок; наличии существенных резервов повышения эффективности; многообразии различных видов угольной продукции; возможностях адаптации к меняющимся условиям рынка; интеграции с приоритетными направлениями инновационного развития экономики; вкладе в региональную энергетическую безопасность [1].

Вышеизложенное ставит перед угольной промышленностью задачи модернизации предприятий и развитию новых технологий добычи угля, обеспечивающих снижение издержек и повышение эффективности в производстве.

Основная стратегия определения оптимальных схем развития горных работ должна заключаться в установлении управляющих факторов, прямо влияющих на выбор системы разработки, определяющих, прежде всего, положение фронта работ и, следовательно, эффективность отработки месторождений. В отечественной и мировой практике известны четыре схемы: параллельного, веерного, радиального и комбинированного перемещения фронта работ в технологии поточной добычи угля. Наиболее распространенной и простой по конструкции является параллельная схема, однако её применение сопровождается постоянным наращиванием и перестройкой транспортных коммуникаций. В связи с этим перспективной является разработка месторождений горизонтального и пологого залеганий при использовании веерного перемещения фронта горных работ, причем к достоинствам данного способа подвигания можно отнести исключение необходимости постоянного наращивания забойных транспортных коммуникаций, стабилизацию расстояния транспортировки полезного ископаемого, а стационарный поворотный пункт транспортных коммуникаций позволяет благоприятно планировать расположение промышленных сооружений [2].

Перемещение фронта работ по вееру производится с центральным поворотным пунктом, расположенным в месте перегрузки угля с забойных на наклонные магистральные конвейеры [7].

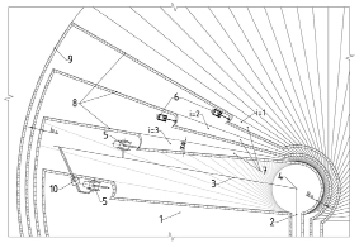

Реализация веерного перемещения фронта горных работ (рис. 1) предполагает отработку выемочных блоков переменной ширины в форме треугольника [4] или трапеции – клиновидно-эксплуатационный блок (КЭБ), следовательно, объемы полезного ископаемого и вскрышных пород в отдельных выемочных участках будут различные, поэтому целесообразно произвести исследование грузопотоков, их направления от параметров КЭБ и транспортирующего оборудования.

Рис. 1. Технологическая схема разработки угольных месторождений при веерной системе разработки несколькими уступами: 1 – выработанное пространство; 2 – ось магистральных транспортных коммуникаций; 3 – ось забойных транспортных коммуникаций; 4 – стационарный поворотный пункт транспортных коммуникаций; 5 – роторный комплекс; 6 – выемочно-погрузочные комплексы цикличного действия; 7 – КЭБ; 8 – линии фронта горных работ на каждом горизонте; 9 – граница карьерного поля; 10 – межуступный перегружатель; lб.г.– расстояние бермы безопасности (транспортной) на границе карьерного поля, м; lб.п. – расстояние бермы безопасности (транспортной) со стороны поворотного пункта, м

При данной технологической схеме (рис. 1) на разных горизонтах площадь вынимаемых КЭБ будет различна за счет применения показателей lб.г. и lб.п. и определяется из следующей зависимости [3]:

, м2, (1)

, м2, (1)

где ɑф – угол поворота фронта горных работ, град; iг – номер горизонта, ед.; nг – количество горизонтов, ед.

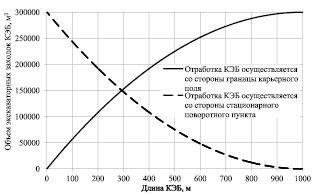

Также объемы экскаваторных заходок при отработке КЭБ могут быть различными в зависимости от их длины, ширины и типа применяемого выемочно-погрузочного оборудования. Определение объемов осуществляется в зависимости от направления отработки выемочного блока.

При отработке КЭБ со стороны границы карьерного поля (широкая сторона КЭБ), объемы экскаваторных заходок составят

, м3, (2)

, м3, (2)

где Li – длина i-й экскаваторной заходки, м; Bmax – максимальная ширина КЭБ (со стороны границы карьерного поля), м; Hу – высота уступа, м.

При отработке в противоположном направлении, со стороны стационарного поворотного пункта транспортных коммуникаций (с узкой стороны КЭБ) объемы экскаваторных заходок определяются по следующей зависимости:

, м3. (3)

, м3. (3)

Изменение объемов экскаваторных заходок при разработке КЭБ со стороны границы карьерного поля и со стороны стационарного поворотного пункта транспортных коммуникаций приведено на рис. 2 при мощности отрабатываемых пород равной 10 м.

Рис. 2. Изменение объема экскаваторной заходки от длины КЭБ

Из вышеприведенного графика следует, что объемы экскаваторных заходок по длине фронта горных работ будут различные, данные показатели существенно влияют на производительность выемочно-погрузочного оборудования и требуют учета при планировании горных работ.

В зависимости от горнотехнических условий месторождения при веерном подвигании фронта горных работ возникает необходимость отработки КЭБ выемочно-погрузочными комплексами цикличного действия с отгрузкой породы в средства автотранспорта [6], учитывая интенсивность изменения объемов горной массы в КЭБ по длине фронта горных работ целесообразно распределить направления грузопотоков автотранспорта.

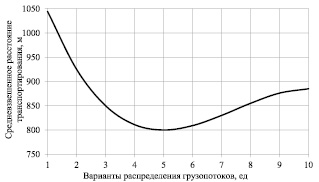

Для определения оптимального расстояния и направления транспортировки пород вскрыши (транспортировка породы через узкую или широкую сторону КЭБ), с учетом распределения объема внутри КЭБ, было выполнено математическое моделирование блока с размерами в плане по длине 1000 м, на фланге по ширине 60 м и мощностью пород 10 м. Положение отвалов было условно принято в центре заходки (фронта горных работ) – 500 м от фланга (рис. 3).

Рис. 3. Типовая схема клиновидно-эксплуатационного блока

Расчет средневзвешенного расстояния транспортирования пустых пород и полезного ископаемого с учетом распределения объема горной массы производился по формуле. Результаты расчета сведены в таблице и иллюстрированы графиком на рис. 4.

Рис. 4. График изменения средневзвешенного расстояния транспортирования от вариантов распределения грузопотоков

, м, (4)

, м, (4)

где Lтрi – расстояние транспортирования i-го выемочного блока, м; Vбi – объем i-го выемочного блока, м3; Vкэб – объем клиновидно-эксплуатационного блока, м3.

Если принять, что 300000 м3 соответствует 100 %, то равным образом рассчитывается расстояние транспортирования, если вывозить горную массу через оба фланга, в такой зависимости, что сначала 19 % вывозится через левый фланг, а 81 % через правый. Затем 36 % левый, 64 % правый и так далее.

Минимальное средневзвешенное расстояние транспортировки равное 800 м достигается при подаче 75 % породы через левый фланг и 25 % – через правый (5 вариант), что является серединой КЭБ в 500 м, это на 85 м меньше, чем вывозить горную массу через левый или правый фланги, с условием равного расстояния транспортирования пустых пород к месту приемки от левого и правого флангов.

Средневзвешенные расстояния транспортирования горных пород

|

№ варианта распределения грузопотока |

Объемы транспортирования через фланг, %: |

Расстояние, Lср.в, м |

|

|

левый фланг |

правый фланг |

||

|

1 |

19 |

81 |

1044 |

|

2 |

36 |

64 |

925 |

|

3 |

51 |

49 |

850 |

|

4 |

64 |

36 |

811 |

|

5 |

75 |

25 |

800 |

|

6 |

84 |

16 |

809 |

|

7 |

91 |

9 |

830 |

|

8 |

96 |

4 |

855 |

|

9 |

99 |

1 |

876 |

|

10 |

100 |

0 |

885 |

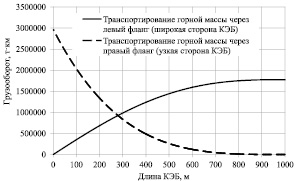

Определением показателя объема работы автосамосвала, учитывающего количество рейсов и груза, вывозимого на отвал при веерной системе разработки, является грузооборот – определяется как произведение массы перевезенного груза и расстояния перевозки [5], расчет которого производился с различными техническими параметрами транспортирующего оборудования по следующим формулам.

Количество рейсов автосамосвала при отработке погонного метра КЭБ:

, ед, (5)

, ед, (5)

где q – грузоподъемность автосамосвала, т.

Расстояние транспортирования экскаваторной заходки от КЭБ до отвала:

, м, (6)

, м, (6)

где Lтркэб – расстояние транспортирования породы в пределах КЭБ, м; Lтро – расстояние транспортирования от КЭБ до отвала, м.

Расстояние транспортирования с учетом количества рейсов автосамосвалов:

, м. (7)

, м. (7)

Грузооборот определяется по следующей зависимости:

, т·км. (8)

, т·км. (8)

Расчет изменения грузооборота при веерной системе разработки производился на КЭБ с параметрами: длина блока (Lкэб) 1000 м; максимальная ширина на фланге (Bmax) 60 и мощностью слоя выемки (hу) 10 м. Расстояние от КЭБ до отвала пустых пород было условно принято 500 м. При грузоподъемности автосамосвала 30 т результаты расчетов представлены на рис. 5.

Рис. 5. График изменения грузооборота автосамосвала при отработке КЭБ

Минимальные значения грузооборота при отработке КЭБ – при вывозе горной массы через широкую сторону участка выемочного блока равного 290 м, а остальные объемы вывозятся через узкую сторону. Точка пересечения кривых соответствует показателю (Lнапр) – расстояние от широкой стороны КЭБ до места изменения направления грузопотока автотранспорта.

Изменение направления грузопотока с учетом показателя Lнапр позволяет обеспечить оптимальный грузооборот при отработке КЭБ, тем самым улучшая горно-транспортные работы, и способствует к повышению эффективности выемки запасов полезного ископаемого при веерном подвигании фронта горных работ.